Содержание

- 5. Свойства полистирола

- 6. Из емкости 1 стирол непрерывно подается дозировочным насосом в реактор 1-й ступени, который представляет собой вертикальный

- 7. Растворы инициаторов из аппаратов 1 и стирол из емкости 2 подаются в реактор 3 на полимеризацию.

- 8. Стирол поступает в полимеризатор 5, снабженный рубашкой, мешалкой и обратным холодильником. Предварительно в полимеризатор подают деминерализованную

- 10. Скачать презентацию

Слайд 2

Слайд 3

Слайд 4

Слайд 5

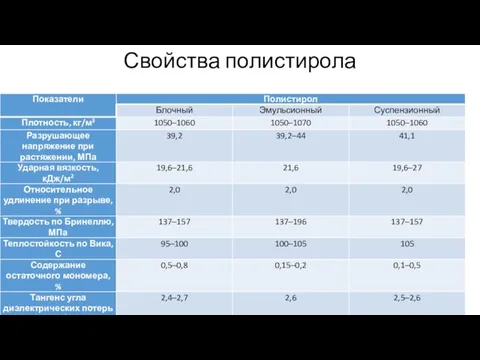

Свойства полистирола

Свойства полистирола

Слайд 6

Из емкости 1 стирол непрерывно подается дозировочным насосом в реактор 1-й

Из емкости 1 стирол непрерывно подается дозировочным насосом в реактор 1-й

ступени, который представляет собой вертикальный цилиндрический аппарат с коническим днищем емкостью 16 м3. Реактор снабжен листовой мешалкой с частотой вращения 30—90 об/мин. Полимеризация в реакторе 1-й ступени 2 протекает при температуре 110—130 °С до конверсии 32—45% в зависимости от марки получаемого продукта. Съем избыточного тепла реакции происходит за счет испарения части стирола из реакционной массы.

Реактор 2-й ступени 3 по конструкции и габаритам аналогичен реактору 1-й ступени, но снабжен ленточной мешалкой с частотой вращения 2— 8 об/мин. При этом обеспечивается эффективное перемешивание высоковязких реакционных сред. Полимеризация в реакторе 2-й ступени протекает до 75— 88%-ной степени конверсии при температуре 135—160 °С в зависимости от марки получаемого полимера.

Раствор полистирола в стироле из реактора 2-й ступени выгрузным насосом 5 подается в вакуум-камеру 6 через трубу, которая обогревается паром давлением не менее 2,25 МПа. При этом происходит дополимеризация стирола до 90%-ной степени конверсии.

Расплав полистирола поступает в вакуум-камеру 6 с температурой 180— 200 °С. В трубчатке перегревателя вакуум-камеры расплав полистирола нагревается до 240 °С и поступает в полую камеру объемом 10 м3 с остаточным давлением 2,0—2,6 кН/м2. При этом происходит испарение стирола из расплава и содержание остаточного мономера снижается до 0,1—0,3%. Пары стирола поступают на регенерацию и затем вновь возвращаются в емкость 1.

Расплав полистирола из вакуум-камеры 6 поступает в экструдер 7 и на грануляцию.

Реактор 2-й ступени 3 по конструкции и габаритам аналогичен реактору 1-й ступени, но снабжен ленточной мешалкой с частотой вращения 2— 8 об/мин. При этом обеспечивается эффективное перемешивание высоковязких реакционных сред. Полимеризация в реакторе 2-й ступени протекает до 75— 88%-ной степени конверсии при температуре 135—160 °С в зависимости от марки получаемого полимера.

Раствор полистирола в стироле из реактора 2-й ступени выгрузным насосом 5 подается в вакуум-камеру 6 через трубу, которая обогревается паром давлением не менее 2,25 МПа. При этом происходит дополимеризация стирола до 90%-ной степени конверсии.

Расплав полистирола поступает в вакуум-камеру 6 с температурой 180— 200 °С. В трубчатке перегревателя вакуум-камеры расплав полистирола нагревается до 240 °С и поступает в полую камеру объемом 10 м3 с остаточным давлением 2,0—2,6 кН/м2. При этом происходит испарение стирола из расплава и содержание остаточного мономера снижается до 0,1—0,3%. Пары стирола поступают на регенерацию и затем вновь возвращаются в емкость 1.

Расплав полистирола из вакуум-камеры 6 поступает в экструдер 7 и на грануляцию.

Слайд 7

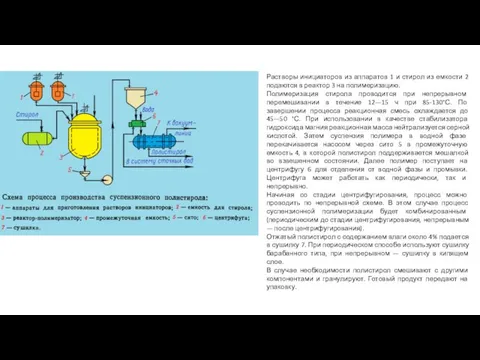

Растворы инициаторов из аппаратов 1 и стирол из емкости 2 подаются

Растворы инициаторов из аппаратов 1 и стирол из емкости 2 подаются

в реактор 3 на полимеризацию.

Полимеризация стирола проводится при непрерывном перемешивании в течение 12—15 ч при 85-130°С. По завершении процесса реакционная смесь охлаждается до 45—50 °С. При использовании в качестве стабилизатора гидроксида магния реакционная масса нейтрализуется серной кислотой. Затем суспензия полимера в водной фазе перекачивается насосом через сито 5 в промежуточную емкость 4, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее полимер поступает на центрифугу 6 для отделения от водной фазы и промывки. Центрифуга может работать как периодически, так и непрерывно.

Начиная со стадии центрифугирования, процесс можно проводить по непрерывной схеме. В этом случае процесс суспензионной полимеризации будет комбинированным (периодическим до стадии центрифугирования, непрерывным — после центрифугирования).

Отжатый полистирол с содержанием влаги около 4% подается в сушилку 7. При периодическом способе используют сушилку барабанного типа, при непрерывном — сушилку в кипящем слое.

В случае необходимости полистирол смешивают с другими компонентами и гранулируют. Готовый продукт передают на упаковку.

Полимеризация стирола проводится при непрерывном перемешивании в течение 12—15 ч при 85-130°С. По завершении процесса реакционная смесь охлаждается до 45—50 °С. При использовании в качестве стабилизатора гидроксида магния реакционная масса нейтрализуется серной кислотой. Затем суспензия полимера в водной фазе перекачивается насосом через сито 5 в промежуточную емкость 4, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее полимер поступает на центрифугу 6 для отделения от водной фазы и промывки. Центрифуга может работать как периодически, так и непрерывно.

Начиная со стадии центрифугирования, процесс можно проводить по непрерывной схеме. В этом случае процесс суспензионной полимеризации будет комбинированным (периодическим до стадии центрифугирования, непрерывным — после центрифугирования).

Отжатый полистирол с содержанием влаги около 4% подается в сушилку 7. При периодическом способе используют сушилку барабанного типа, при непрерывном — сушилку в кипящем слое.

В случае необходимости полистирол смешивают с другими компонентами и гранулируют. Готовый продукт передают на упаковку.

Слайд 8

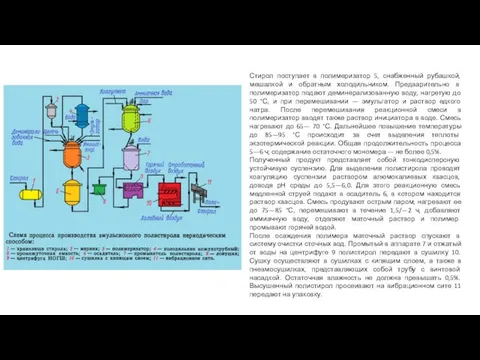

Стирол поступает в полимеризатор 5, снабженный рубашкой, мешалкой и обратным холодильником.

Стирол поступает в полимеризатор 5, снабженный рубашкой, мешалкой и обратным холодильником.

Предварительно в полимеризатор подают деминерализованную воду, нагретую до 50 °С, и при перемешивании — эмульгатор и раствор едкого натра. После перемешивания реакционной смеси в полимеризатор вводят также раствор инициатора в воде. Смесь нагревают до 65— 70 °С. Дальнейшее повышение температуры до 85—95 °С происходит за счет выделения теплоты экзотермической реакции. Общая продолжительность процесса 5—6 ч; содержание остаточного мономера — не более 0,5%.

Полученный продукт представляет собой тонкодисперсную устойчивую суспензию. Для выделения полистирола проводят коагуляцию суспензии раствором алюмокалиевых квасцов, доводя рН среды до 5,5—6,0. Для этого реакционную смесь медленной струей подают в осадитель 6, в котором находится раствор квасцов. Смесь продувают острым паром, нагревают ее до 75—85 °С, перемешивают в течение 1,5/—2 ч, добавляют аммиачную воду, отделяют маточный раствор и полимер промывают горячей водой.

После осаждения полимера маточный раствор спускают в систему очистки сточных вод. Промытый в аппарате 7 и отжатый от воды на центрифуге 9 полистирол передают в сушилку 10. Сушку осуществляют в сушилках с кипящим слоем, а также в пневмосушилках, представляющих собой трубу с винтовой насадкой. Остаточная влажность не должна превышать 0,5%. Высушенный полистирол просеивают на вибрационном сите 11 передают на упаковку.

Полученный продукт представляет собой тонкодисперсную устойчивую суспензию. Для выделения полистирола проводят коагуляцию суспензии раствором алюмокалиевых квасцов, доводя рН среды до 5,5—6,0. Для этого реакционную смесь медленной струей подают в осадитель 6, в котором находится раствор квасцов. Смесь продувают острым паром, нагревают ее до 75—85 °С, перемешивают в течение 1,5/—2 ч, добавляют аммиачную воду, отделяют маточный раствор и полимер промывают горячей водой.

После осаждения полимера маточный раствор спускают в систему очистки сточных вод. Промытый в аппарате 7 и отжатый от воды на центрифуге 9 полистирол передают в сушилку 10. Сушку осуществляют в сушилках с кипящим слоем, а также в пневмосушилках, представляющих собой трубу с винтовой насадкой. Остаточная влажность не должна превышать 0,5%. Высушенный полистирол просеивают на вибрационном сите 11 передают на упаковку.

Ксантановая камедь

Ксантановая камедь Неметаллы VIА-подгруппы

Неметаллы VIА-подгруппы НАСЛІДКИ ЧОРНОБИЛЬСЬКОЇ ТРАГЕДІЇ Чорнобиль продемонстрував всемогутність і безсилля людини та застеріг її: не захоплюйся своєю

НАСЛІДКИ ЧОРНОБИЛЬСЬКОЇ ТРАГЕДІЇ Чорнобиль продемонстрував всемогутність і безсилля людини та застеріг її: не захоплюйся своєю  Презентация по химии Хлороводород. Соляная кислота.

Презентация по химии Хлороводород. Соляная кислота.  Липиды. Классификация, строение, свойства, биологическая роль

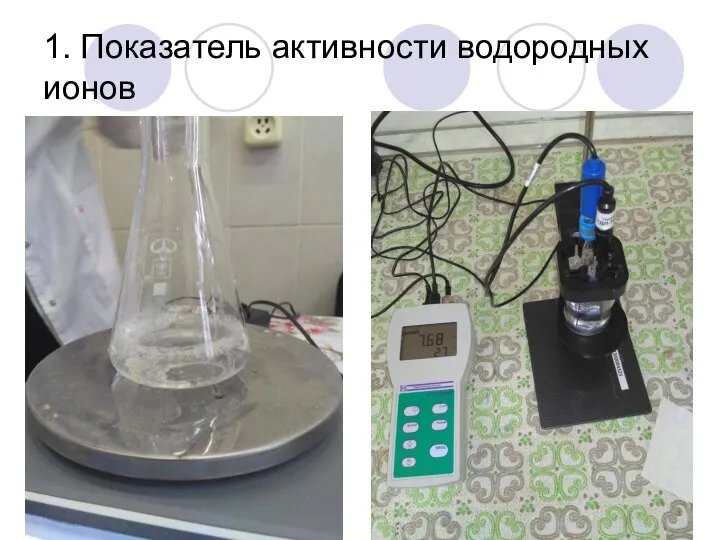

Липиды. Классификация, строение, свойства, биологическая роль Показатель активности водородных ионов. Лабораторная работа №4

Показатель активности водородных ионов. Лабораторная работа №4 Total Synthesis of (−) - Lepenine

Total Synthesis of (−) - Lepenine Распределение молекул в системе по энергиям при разных температурах

Распределение молекул в системе по энергиям при разных температурах Роль химии в современной цивилизации

Роль химии в современной цивилизации Растворы

Растворы Окислительно-восстановительные реакции

Окислительно-восстановительные реакции Композиционные материалы

Композиционные материалы Строение и свойства неорганических веществ. Кислоты и основания

Строение и свойства неорганических веществ. Кислоты и основания Химия и современный быт человека

Химия и современный быт человека Органическая химия. Фенолы

Органическая химия. Фенолы Валентность. Составление химических формул по валентности

Валентность. Составление химических формул по валентности Гиббс теңдеуі бойынша сұйықтық газ шекарасындағы адсорбциондық тепе-теңдік. Гельмгольц және Гибсс. Дәріс 4

Гиббс теңдеуі бойынша сұйықтық газ шекарасындағы адсорбциондық тепе-теңдік. Гельмгольц және Гибсс. Дәріс 4 Электролиз

Электролиз Угольная кислота H2CO3

Угольная кислота H2CO3 Органика из аптеки

Органика из аптеки Природные и синтетические красители и ароматизаторы

Природные и синтетические красители и ароматизаторы Химия и повседневная жизнь человека

Химия и повседневная жизнь человека Презентация по Химии "«Основные химические понятия»" - скачать смотреть

Презентация по Химии "«Основные химические понятия»" - скачать смотреть  Обобщение и систематизация знаний по теме «Химическая связь и строение атома»

Обобщение и систематизация знаний по теме «Химическая связь и строение атома» Основы теории смазывания и стандарты качества моторных масел

Основы теории смазывания и стандарты качества моторных масел Презентация по Химии "ЖИДКОЕ СОСТОЯНИЕ ВЕЩЕСТВА" - скачать смотреть бесплатно

Презентация по Химии "ЖИДКОЕ СОСТОЯНИЕ ВЕЩЕСТВА" - скачать смотреть бесплатно Көмірсулар

Көмірсулар Минералы соединения ртути

Минералы соединения ртути