Содержание

- 2. ПЛАН ЛЕКЦИИ 1 Теоретические сведения 2 Основные факторы процесса 3 Термоконтактный крекинг (ТКК), Флюид-кокинг, Флексикокинг

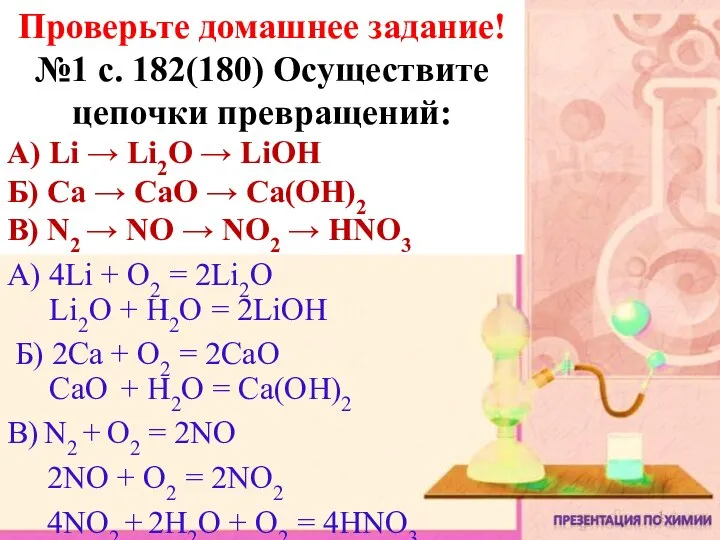

- 3. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Основные недостатки УЗК 1 Периодичность работы реакторного блока 2 Трудоёмкость операции выгрузки кокса 3

- 4. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Процесс трехстадийный

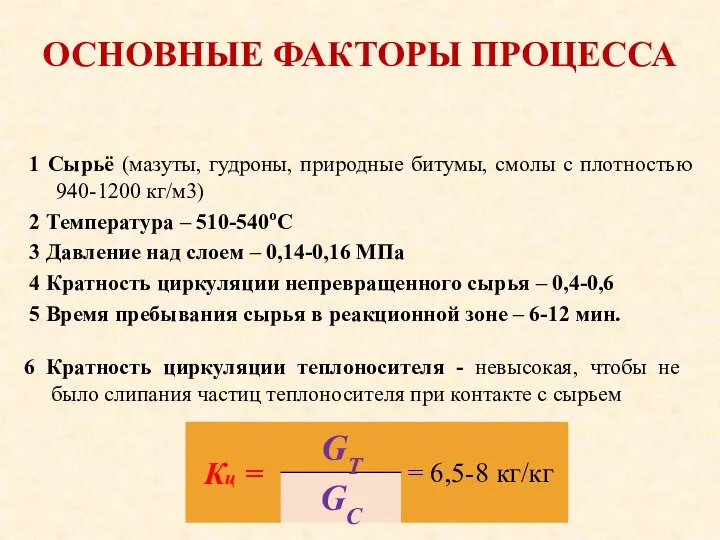

- 5. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 Сырьё (мазуты, гудроны, природные битумы, смолы с плотностью 940-1200 кг/м3) 2 Температура

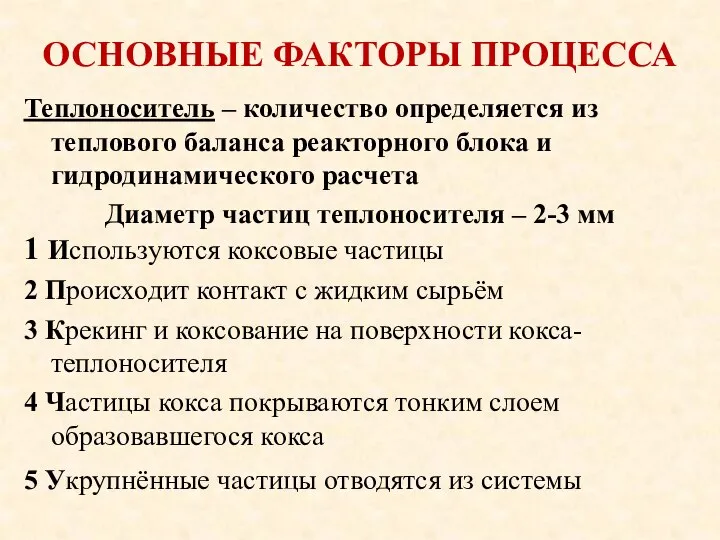

- 6. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА 1 Используются коксовые частицы 2 Происходит контакт с жидким сырьём 3 Крекинг и

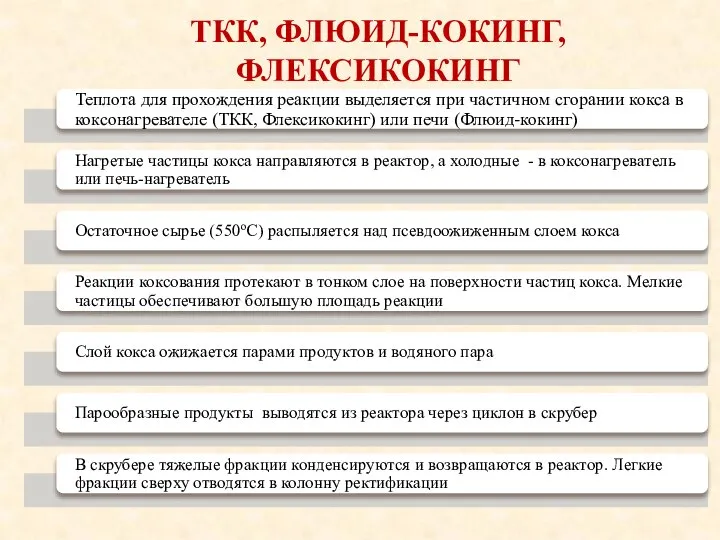

- 7. ТКК, ФЛЮИД-КОКИНГ, ФЛЕКСИКОКИНГ

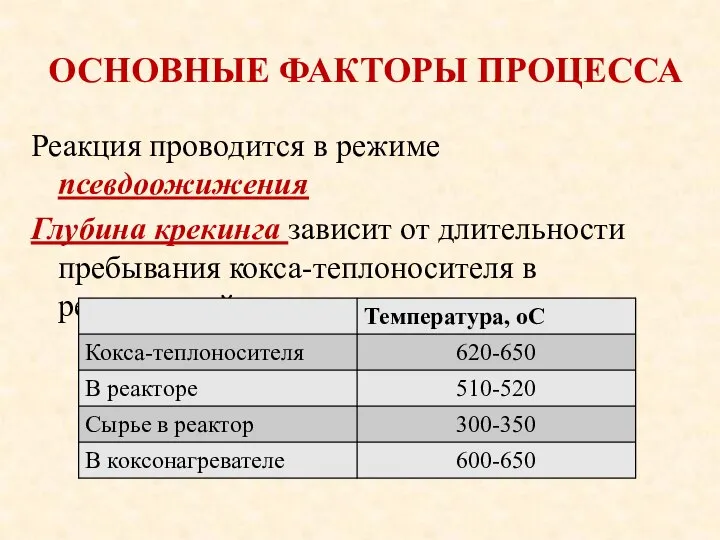

- 8. ОСНОВНЫЕ ФАКТОРЫ ПРОЦЕССА Реакция проводится в режиме псевдоожижения Глубина крекинга зависит от длительности пребывания кокса-теплоносителя в

- 9. ТКК Блок-схема процесса ТКК Реактор Коксонагреватель Сырьё Продукты жидкие Кокс - теплоноситель Воздух Дымовые газы Кокс

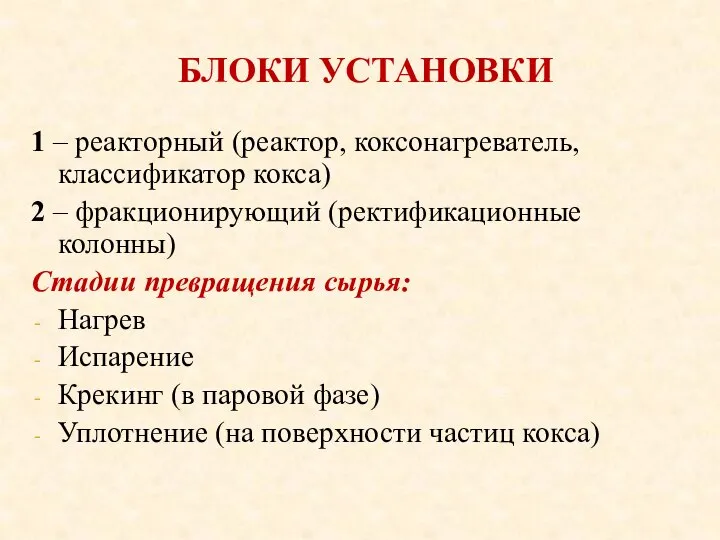

- 10. БЛОКИ УСТАНОВКИ 1 – реакторный (реактор, коксонагреватель, классификатор кокса) 2 – фракционирующий (ректификационные колонны) Стадии превращения

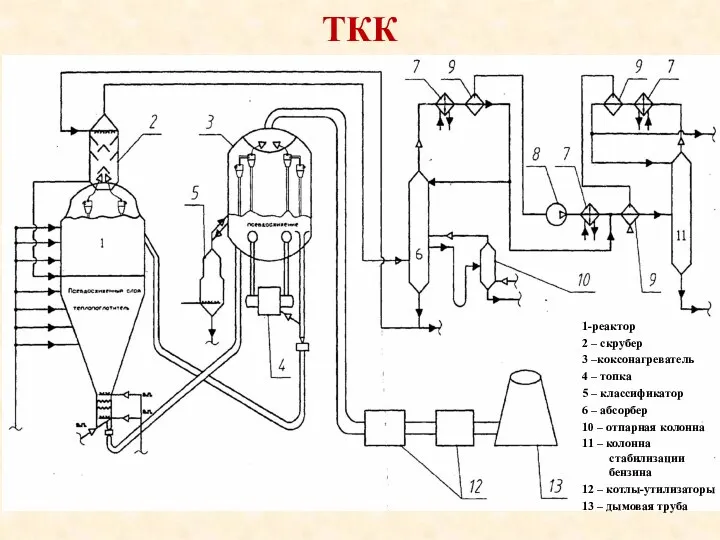

- 11. ТКК 1-реактор 2 – скрубер 3 –коксонагреватель 4 – топка 5 – классификатор 6 – абсорбер

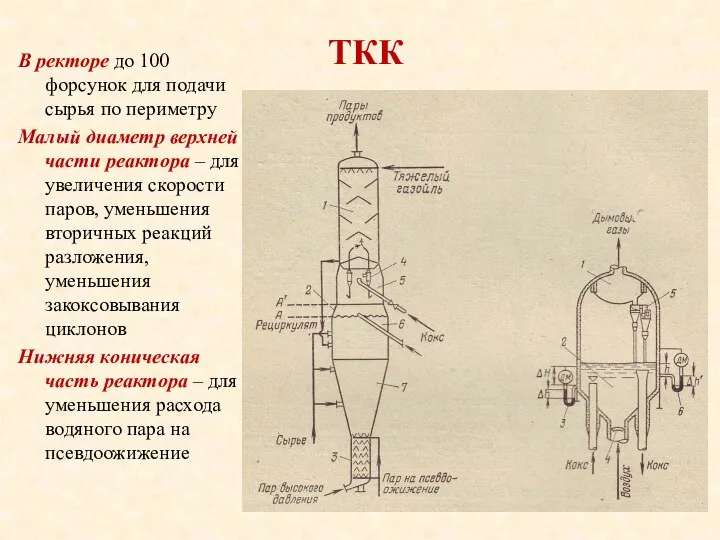

- 12. ТКК В ректоре до 100 форсунок для подачи сырья по периметру Малый диаметр верхней части реактора

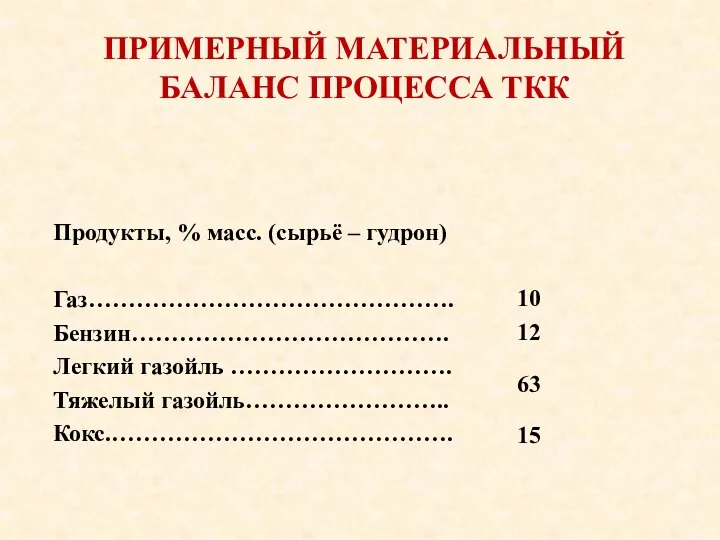

- 13. Продукты, % масс. (сырьё – гудрон) Газ………………………………………. Бензин…………………………………. Легкий газойль ………………………. Тяжелый газойль…………………….. Кокс.……………………………………. ПРИМЕРНЫЙ МАТЕРИАЛЬНЫЙ

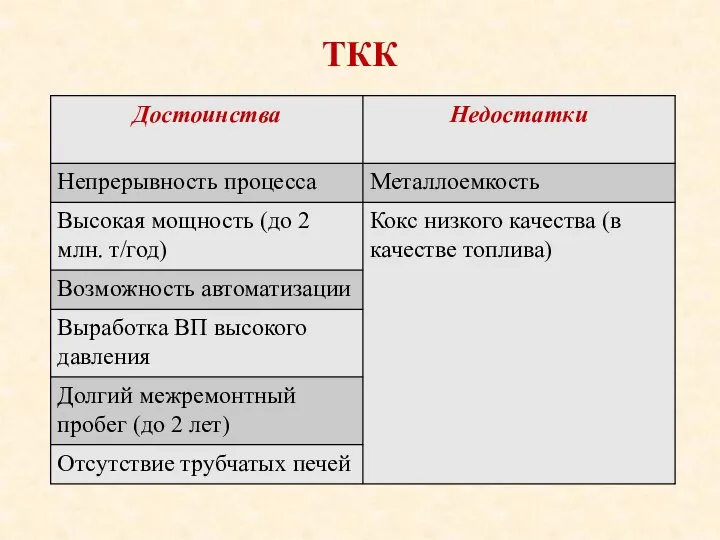

- 14. ТКК

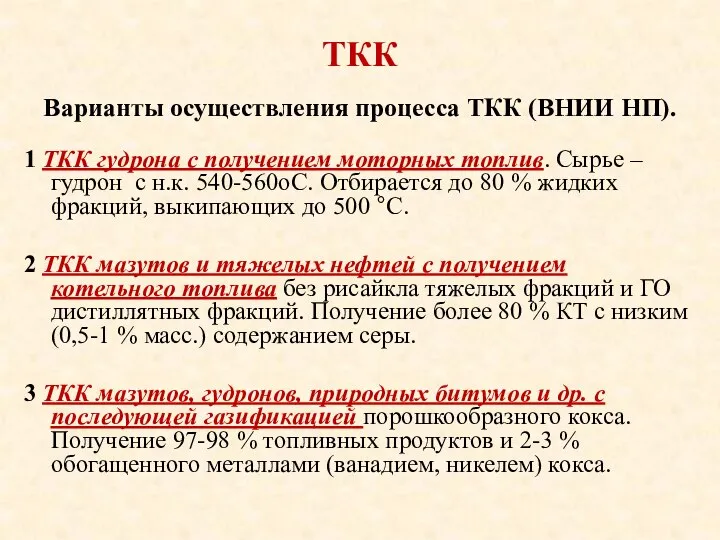

- 15. ТКК 1 ТКК гудрона с получением моторных топлив. Сырье – гудрон с н.к. 540-560оС. Отбирается до

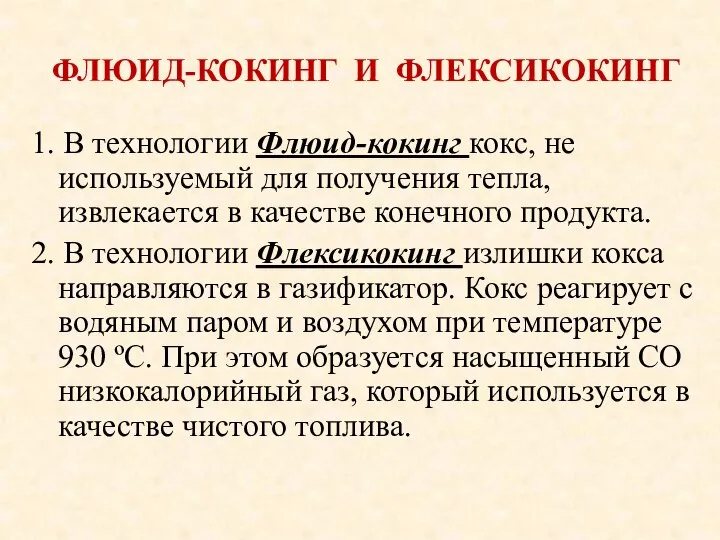

- 16. ФЛЮИД-КОКИНГ И ФЛЕКСИКОКИНГ 1. В технологии Флюид-кокинг кокс, не используемый для получения тепла, извлекается в качестве

- 17. ФЛЮИД-КОКИНГ

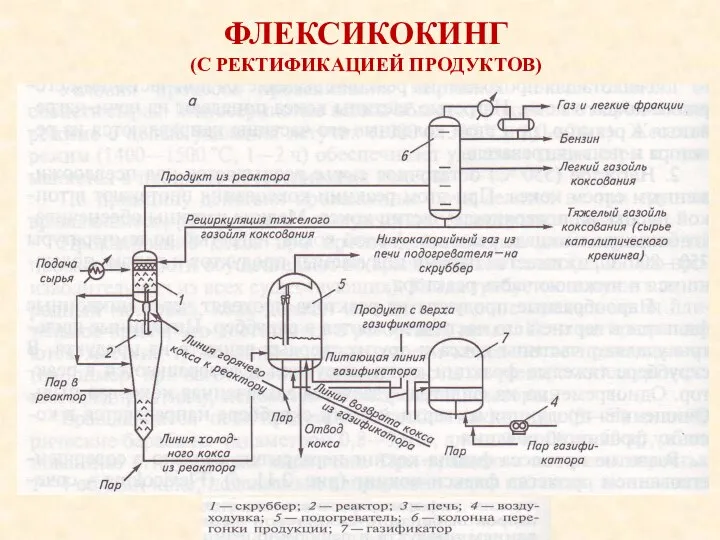

- 18. ФЛЕКСИКОКИНГ (С РЕКТИФИКАЦИЕЙ ПРОДУКТОВ)

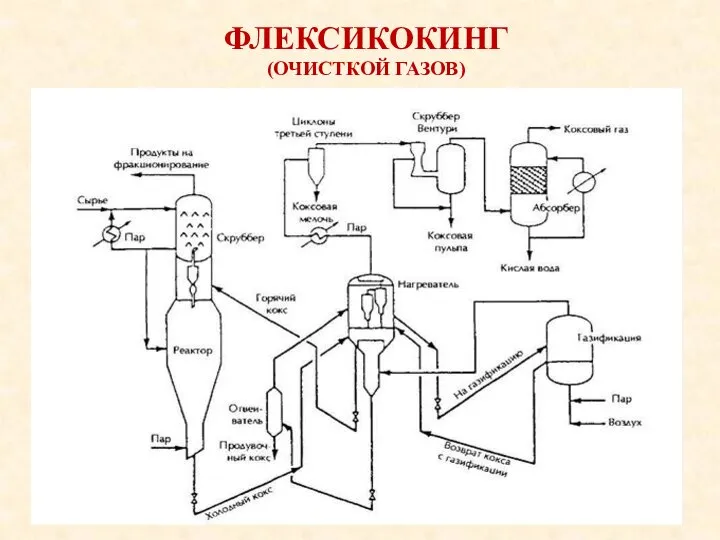

- 19. ФЛЕКСИКОКИНГ (ОЧИСТКОЙ ГАЗОВ)

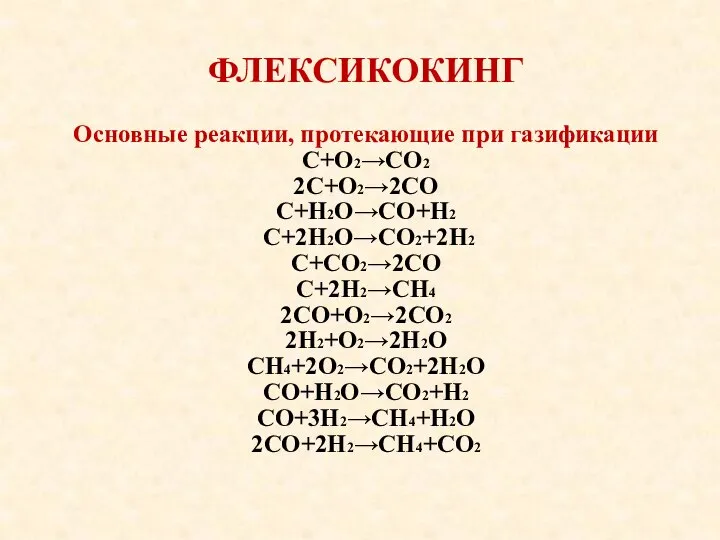

- 20. ФЛЕКСИКОКИНГ Основные реакции, протекающие при газификации С+О2→СО2 2С+О2→2СО С+Н2О→СО+Н2 С+2Н2О→СО2+2Н2 С+СО2→2СО С+2Н2→СН4 2СО+О2→2СО2 2Н2+О2→2Н2О СН4+2О2→СО2+2Н2О СО+Н2О→СО2+Н2

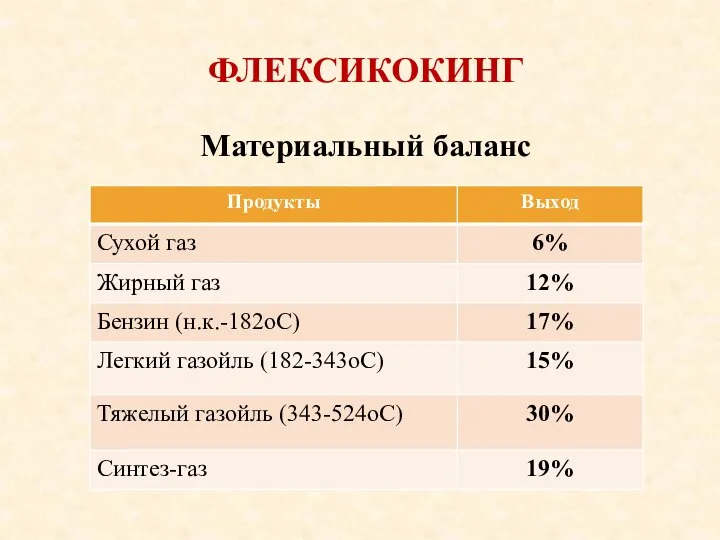

- 21. ФЛЕКСИКОКИНГ Материальный баланс

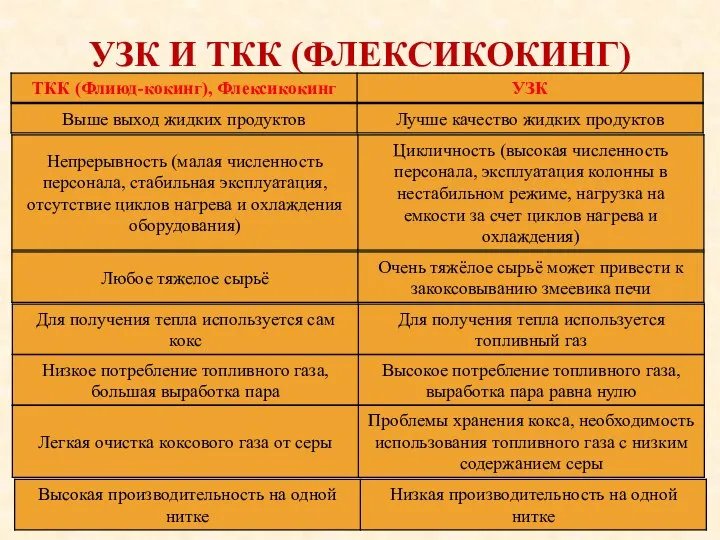

- 22. УЗК И ТКК (ФЛЕКСИКОКИНГ)

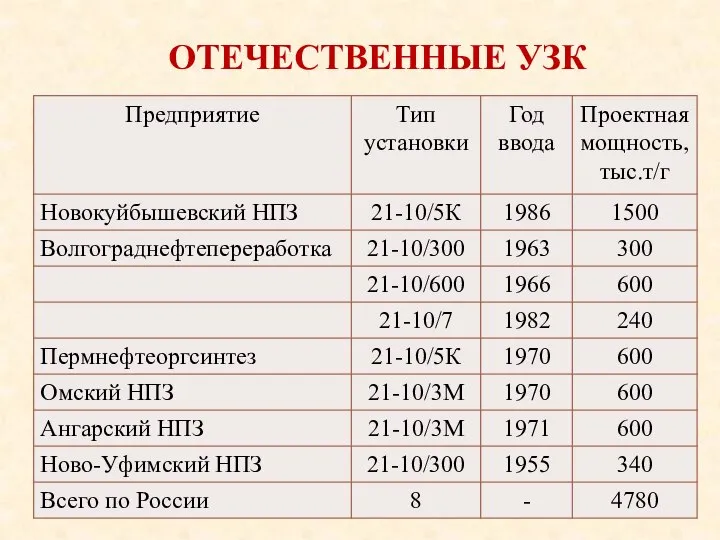

- 23. ОТЕЧЕСТВЕННЫЕ УЗК

- 25. Скачать презентацию

03. Знакомство с лаб. оборудованием. Правила техники безопасности

03. Знакомство с лаб. оборудованием. Правила техники безопасности Силикатная промышленность

Силикатная промышленность Жиры Цели урока: Изучить жиры: состав, классификация,физические и химические свойства, переработка, применение, биологич

Жиры Цели урока: Изучить жиры: состав, классификация,физические и химические свойства, переработка, применение, биологич Презентация по Химии "Жиры животных" - скачать смотреть

Презентация по Химии "Жиры животных" - скачать смотреть  Алкілування ізобутану бутенами

Алкілування ізобутану бутенами Аттестационная работа. Исследовательская деятельность на уроках химии (8 -9 классы). Исследование речки Беленькой

Аттестационная работа. Исследовательская деятельность на уроках химии (8 -9 классы). Исследование речки Беленькой Строение электронных оболочек атомов

Строение электронных оболочек атомов Жиры

Жиры Обмен липидов

Обмен липидов Титан және оның қорытпалары

Титан және оның қорытпалары Основы химической термодинамики

Основы химической термодинамики Химическое равновесие. Азот и Фосфор. 9 класс

Химическое равновесие. Азот и Фосфор. 9 класс Неорганические вещества клетки

Неорганические вещества клетки Презентация по Химии "Нефть" - скачать смотреть бесплатно

Презентация по Химии "Нефть" - скачать смотреть бесплатно Презентация по Химии "Карбонові кислоти" - скачать смотреть бесплатно

Презентация по Химии "Карбонові кислоти" - скачать смотреть бесплатно Общая характеристика металлов

Общая характеристика металлов Химическая кинетика. Лекция 9

Химическая кинетика. Лекция 9 Коллоидная химия. Введение

Коллоидная химия. Введение Тема 1. Металлы и сплавы

Тема 1. Металлы и сплавы The way to prepare gold clusters - Every atom makes a difference

The way to prepare gold clusters - Every atom makes a difference Реакции замещения

Реакции замещения Презентация по Химии "В мире веществ и реакций" - скачать смотреть

Презентация по Химии "В мире веществ и реакций" - скачать смотреть  Презентація на тему «Основи»

Презентація на тему «Основи»  Химия. Проверочная

Химия. Проверочная Нанодисперсный политетрафторэтилен. Инертные, антифрикционные, противоизносные покрытия

Нанодисперсный политетрафторэтилен. Инертные, антифрикционные, противоизносные покрытия Электрохимический ряд напряжений металлов

Электрохимический ряд напряжений металлов  Алкены и Алкины

Алкены и Алкины Алкины

Алкины