Содержание

- 2. Керамзитовый гравий представляет собой частицы округлой формы с оплавленной поверхностью и порами внутри. В зависимости от

- 3. Керамзитовый гравий

- 4. Пластический способ применяется в случае использования наиболее широко распространенных пластичных, рыхлых глин и суглинков, содержащих свыше

- 6. При пластическом способе производства (рисунок выше) и качестве формующих машин используются дырчатые формующие или прессующие вальцы,

- 7. В результате многочисленных исследований С. П. Онацким предложена принципиальная кривая обжига показанная ниже. Весь процесс обжига

- 9. Скачать презентацию

Слайд 2

Керамзитовый гравий представляет собой частицы округлой формы с оплавленной поверхностью и

Керамзитовый гравий представляет собой частицы округлой формы с оплавленной поверхностью и

порами внутри.

В зависимости от размера зерен керамзитовый гравий или керамзит делят на различные фракции. В ГОСТ 9757-90 предусматриваются следующие фракции керамзитового гравия по крупности зерен: 5-10, 10-20 и 20-40 мм. Зерна менее 5 мм относят к керамзитовому песку

По насыпной плотности керамзитовый гравий подразделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к марке 300 — до 300 кг/м3 и т. д.

Для каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гравия при сдавливании в цилиндре и соответствующие им марки по прочности.

Водопоглощение керамзитового гравия 8-20 %, морозостойкость должна быть не менее 25 циклов.

В зависимости от размера зерен керамзитовый гравий или керамзит делят на различные фракции. В ГОСТ 9757-90 предусматриваются следующие фракции керамзитового гравия по крупности зерен: 5-10, 10-20 и 20-40 мм. Зерна менее 5 мм относят к керамзитовому песку

По насыпной плотности керамзитовый гравий подразделяется на 10 марок: от 250 до 800, причем к марке 250 относится керамзитовый гравий с насыпной плотностью до 250 кг/м3, к марке 300 — до 300 кг/м3 и т. д.

Для каждой марки по насыпной плотности стандарт устанавливает требования к прочности керамзитового гравия при сдавливании в цилиндре и соответствующие им марки по прочности.

Водопоглощение керамзитового гравия 8-20 %, морозостойкость должна быть не менее 25 циклов.

Слайд 3

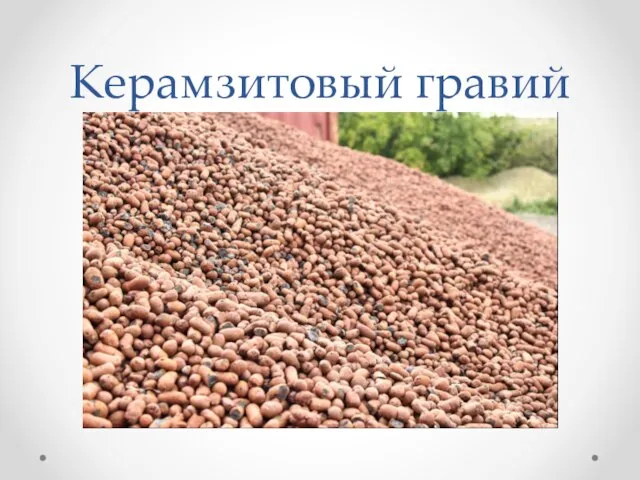

Керамзитовый гравий

Керамзитовый гравий

Слайд 4

Пластический способ применяется в случае использования наиболее широко распространенных пластичных, рыхлых

Пластический способ применяется в случае использования наиболее широко распространенных пластичных, рыхлых

глин и суглинков, содержащих свыше 30% частиц менее 0,001 мм, однородных или недостаточно однородных по качеству, имеющих малую и среднюю карьерную влажность, но размокающих в воде и имеющих хорошую вспучиваемость.

Исходное сырье обрабатывается в глиномялках или глиномешалках. В это время могут вводиться различные добавки, после чего с помощью дырчатых вальцов или ленточного пресса из полученной массы формуются гранулы, которые затем обжигаются. На 1 м3 керамзита расход глины в плотном теле принимается равным 0,44 м3, или 0,80 т (с учетом потерь в производстве).

Если применяются неоднородные трудно размокаемые в воде глинистые породы, имеющие малый коэффициент вспучивания и поэтому требующие введения в состав шихты органических или других добавок, то исходные сырьевые материалы сушат, дробят, тонко измельчают, дозируют и смешивают в порошкообразном состоянии до однородной по составу смеси, после чего увлажняют, гранулируют и дальше гранулы поступают или на сушку, или непосредственно в обжиговую печь.

Исходное сырье обрабатывается в глиномялках или глиномешалках. В это время могут вводиться различные добавки, после чего с помощью дырчатых вальцов или ленточного пресса из полученной массы формуются гранулы, которые затем обжигаются. На 1 м3 керамзита расход глины в плотном теле принимается равным 0,44 м3, или 0,80 т (с учетом потерь в производстве).

Если применяются неоднородные трудно размокаемые в воде глинистые породы, имеющие малый коэффициент вспучивания и поэтому требующие введения в состав шихты органических или других добавок, то исходные сырьевые материалы сушат, дробят, тонко измельчают, дозируют и смешивают в порошкообразном состоянии до однородной по составу смеси, после чего увлажняют, гранулируют и дальше гранулы поступают или на сушку, или непосредственно в обжиговую печь.

Слайд 5

Слайд 6

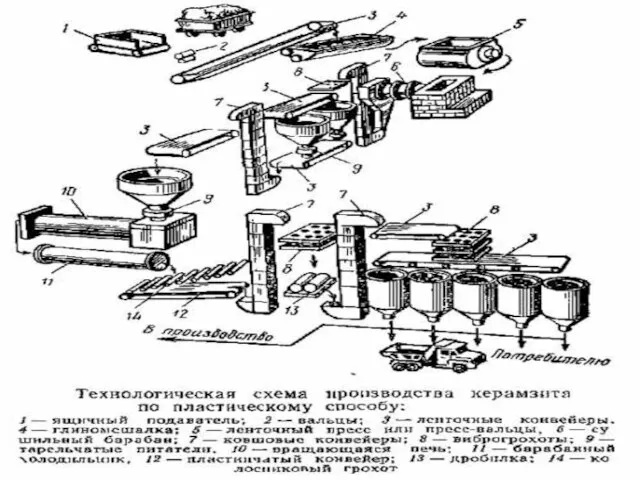

При пластическом способе производства (рисунок выше) и качестве формующих машин используются

При пластическом способе производства (рисунок выше) и качестве формующих машин используются

дырчатые формующие или прессующие вальцы, ленточные прессы, оборудованные вместо обычного мундштука мундштуком-плитой с большим количеством круглых отверстий, формующие из массы с влажностью 18-20% много глиняных жгутов, которые разрезаются на отдельные цилиндрики-гранулы с помощью специального приспособления.

Подсушку гранул производят в сушильном барабане, для обогрева которого используют отходящие из обжиговой печи газы. Часто сушильный барабан совмещают с обжиговым в один тепловой агрегат - двухбарабанную вращающуюся печь.

В первом случае имеется возможность лучше регулировать процесс сушки и промежуточного бункерования гранул с односменной работой формовочного отделения, а во втором случае лучше решается компоновка цеха и упрощается эксплуатация агрегата, а также снижаются тепловые потери. Режим сушки устанавливается на основе лабораторных и полузаводских испытаний.

Подсушку гранул производят в сушильном барабане, для обогрева которого используют отходящие из обжиговой печи газы. Часто сушильный барабан совмещают с обжиговым в один тепловой агрегат - двухбарабанную вращающуюся печь.

В первом случае имеется возможность лучше регулировать процесс сушки и промежуточного бункерования гранул с односменной работой формовочного отделения, а во втором случае лучше решается компоновка цеха и упрощается эксплуатация агрегата, а также снижаются тепловые потери. Режим сушки устанавливается на основе лабораторных и полузаводских испытаний.

Слайд 7

В результате многочисленных исследований С. П. Онацким предложена принципиальная кривая обжига

В результате многочисленных исследований С. П. Онацким предложена принципиальная кривая обжига

показанная ниже. Весь процесс обжига можно разделить на три основные стадии, а печь - на три зоны.

Первая стадия - сушка и предварительный подогрев глинистого сырья до температур порядка 200-600° - протекает в различное время (15-30 мин) в зависимости от вида сырья и конструкции печи. Например, после реконструкции печи на Безымянском керамзитовом заводе Куйбышевской обл., выразившейся в установке перевального порога в виде кольца на расстоянии 8 м от горячего конца, время пребывания материала в зоне подсушки и предварительного подогрева составляет до 40 мин. Целью термической подготовки сырья на первой стадии является удаление из сырья излишних газообразных продуктов и придание гранулам способности не разрушаться при достижении области высоких температур.

Вторая стадия - обжиг длится всего 2-5 мин. За это время материал нагревается до температуры вспучивания. Очень быстро в двухбарабанной печи или в печи типа Безымянского завода и несколько медленнее в однобарабанной печи. Высокая скорость обжига в этот период необходима во избежание полного выгорания органических примесей и протекания химических превращений окислов железа.

Третья стадия - кратковременный обжиг сырца (в течение 5-10 мин) при температурах его вспучивания (обычно 1100-1200 о). Способность глинистых материалов вспучиваться, характер ячеистой структуры (размер и форма пор), механизм ее образования зависят от природы и количества газов, образующихся при обжиге сырья, от вязкости и поверхностного натяжения глинистой массы в период размягчения, от остаточной влажности, теплового режима, размера, формы и плотности гранул.

Первая стадия - сушка и предварительный подогрев глинистого сырья до температур порядка 200-600° - протекает в различное время (15-30 мин) в зависимости от вида сырья и конструкции печи. Например, после реконструкции печи на Безымянском керамзитовом заводе Куйбышевской обл., выразившейся в установке перевального порога в виде кольца на расстоянии 8 м от горячего конца, время пребывания материала в зоне подсушки и предварительного подогрева составляет до 40 мин. Целью термической подготовки сырья на первой стадии является удаление из сырья излишних газообразных продуктов и придание гранулам способности не разрушаться при достижении области высоких температур.

Вторая стадия - обжиг длится всего 2-5 мин. За это время материал нагревается до температуры вспучивания. Очень быстро в двухбарабанной печи или в печи типа Безымянского завода и несколько медленнее в однобарабанной печи. Высокая скорость обжига в этот период необходима во избежание полного выгорания органических примесей и протекания химических превращений окислов железа.

Третья стадия - кратковременный обжиг сырца (в течение 5-10 мин) при температурах его вспучивания (обычно 1100-1200 о). Способность глинистых материалов вспучиваться, характер ячеистой структуры (размер и форма пор), механизм ее образования зависят от природы и количества газов, образующихся при обжиге сырья, от вязкости и поверхностного натяжения глинистой массы в период размягчения, от остаточной влажности, теплового режима, размера, формы и плотности гранул.

Комплексные системы: отделка потолков помещений (КНАУФ)

Комплексные системы: отделка потолков помещений (КНАУФ) Шаблон презентации

Шаблон презентации Технология производства печатных плат

Технология производства печатных плат 20140312_slavyanskie_bogi

20140312_slavyanskie_bogi Анализ покрытия точки доступа на БПЛА в зоне городской застройки

Анализ покрытия точки доступа на БПЛА в зоне городской застройки ЖЕnИХ & nеВЕСТА

ЖЕnИХ & nеВЕСТА Арабо-мусульманская цивилизация

Арабо-мусульманская цивилизация Адамант Сталь

Адамант Сталь anevrizma_aorty

anevrizma_aorty Изготовление блока. Шитьё блока нитками взахват на узкой тесьме

Изготовление блока. Шитьё блока нитками взахват на узкой тесьме Морфология бөлімін қайталау. Казахский язык

Морфология бөлімін қайталау. Казахский язык Искусство 21 века

Искусство 21 века Визуализация цветника Нежное утро

Визуализация цветника Нежное утро 20170831_delenie_des._drobey_na_nat_chislo_5

20170831_delenie_des._drobey_na_nat_chislo_5 Scaled Agile Framework для команд

Scaled Agile Framework для команд Отделочные изделия из стекла

Отделочные изделия из стекла Северо-западная компания Поток

Северо-западная компания Поток 489c16c581ea9f7b29f3f3924e12f298

489c16c581ea9f7b29f3f3924e12f298 Металлорежущие станки

Металлорежущие станки Государственное бюджетное профессиональное образовательное учреждение Республики Марий Эл Марийский политехнический техникум

Государственное бюджетное профессиональное образовательное учреждение Республики Марий Эл Марийский политехнический техникум Схемы для раздела

Схемы для раздела Условия эксплуатации и техническое обслуживание шасси

Условия эксплуатации и техническое обслуживание шасси Играем с красками

Играем с красками c9e14f55cc31a118ca02bfe2f1ab489f

c9e14f55cc31a118ca02bfe2f1ab489f Нравственный закон. Десять заповедей

Нравственный закон. Десять заповедей kak_sozdat_audio-slaydy

kak_sozdat_audio-slaydy Металургія сталі. Виробництво сталі в мартенівських печах

Металургія сталі. Виробництво сталі в мартенівських печах Времена года

Времена года