Содержание

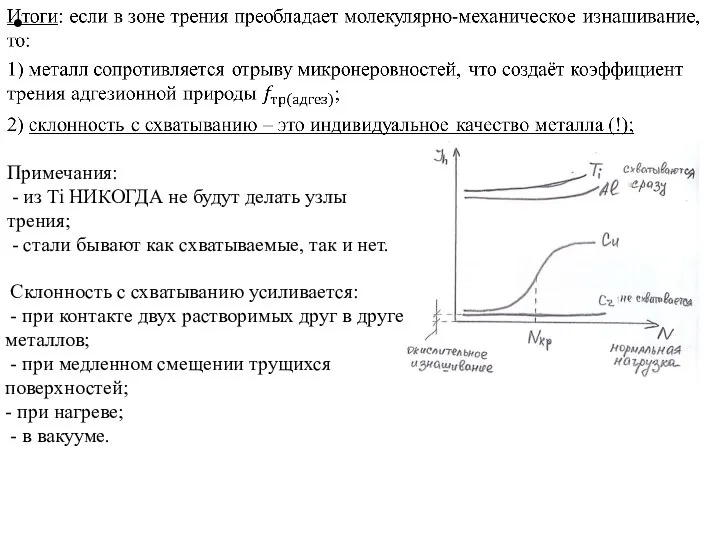

- 2. Примечания: - из Ti НИКОГДА не будут делать узлы трения; - стали бывают как схватываемые, так

- 3. ОПАСНО ! - ОТЛИЧНО !

- 4. § 2. Износостойкие материалы Существуют ли износостойкие материалы? - НЕТ ! Их вообще не существует. Существуют

- 5. ? твёрдые сплавы (порошковая металлургия) карбидные частицы (80-95 % от объёма) + связка – Co (5-20

- 6. Б. Материалы, устойчивые против ударно-абразивного изнашивания должны быть и вязкими и твёрдыми 1900 г. – создание

- 7. развитие процесса: При прокатывании точки контакта смазка зажимается в трещине и рывком продвигает трещину окончание процесса:

- 8. ? зубчатые колёса - трение скольжения ? разогрев; - удар сердцевина – вязкая; поверхность – твёрдая.

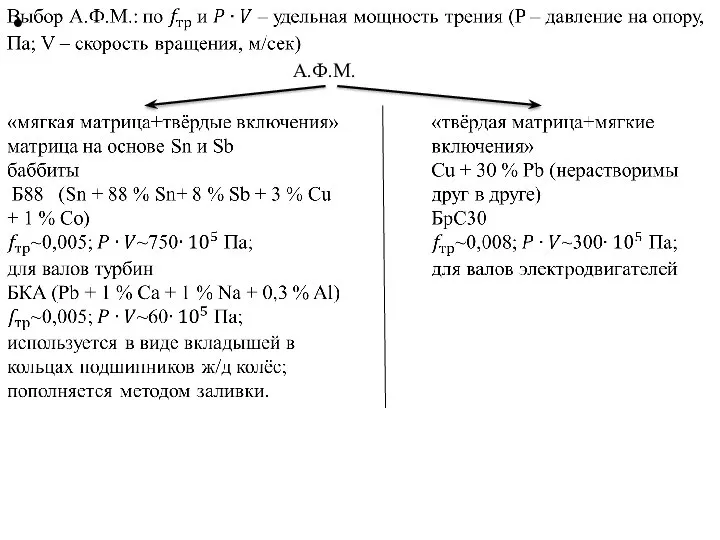

- 9. § 4. Антифрикционные материалы (А.Ф.М.) «плавающая» опора особый микрорельеф поверхности высокая износостойкость (HB – max); лёгкая

- 10. А.Ф.М.

- 12. Скачать презентацию

Примечания:

- из Ti НИКОГДА не будут делать узлы трения;

-

Примечания:

- из Ti НИКОГДА не будут делать узлы трения;

-

Склонность с схватыванию усиливается:

- при контакте двух растворимых друг в друге

металлов;

- при медленном смещении трущихся

поверхностей;

- при нагреве;

- в вакууме.

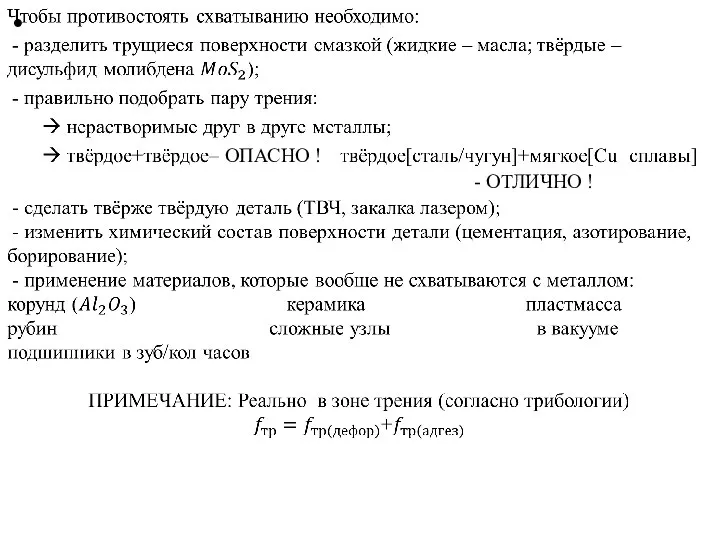

ОПАСНО !

- ОТЛИЧНО !

ОПАСНО !

- ОТЛИЧНО !

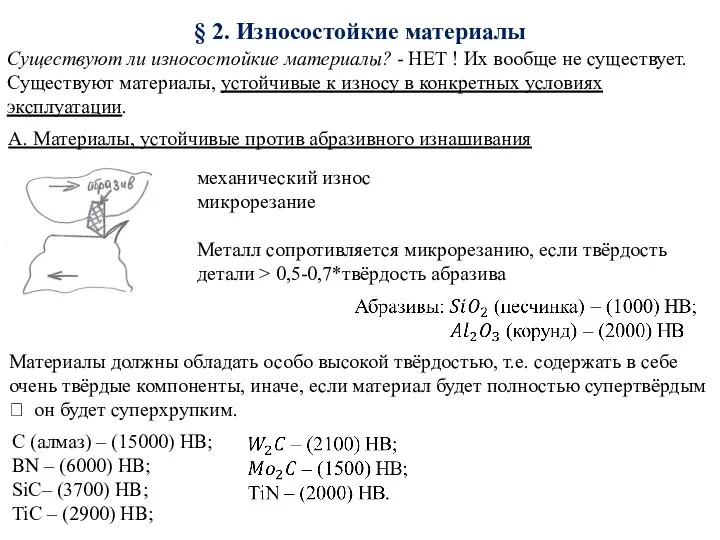

§ 2. Износостойкие материалы

Существуют ли износостойкие материалы?

- НЕТ ! Их

§ 2. Износостойкие материалы

Существуют ли износостойкие материалы?

- НЕТ ! Их

Существуют материалы, устойчивые к износу в конкретных условиях эксплуатации.

А. Материалы, устойчивые против абразивного изнашивания

механический износ

микрорезание

Металл сопротивляется микрорезанию, если твёрдость детали > 0,5-0,7*твёрдость абразива

Материалы должны обладать особо высокой твёрдостью, т.е. содержать в себе очень твёрдые компоненты, иначе, если материал будет полностью супертвёрдым ? он будет суперхрупким.

C (алмаз) – (15000) HB;

BN – (6000) HB;

SiC– (3700) HB;

TiC – (2900) HB;

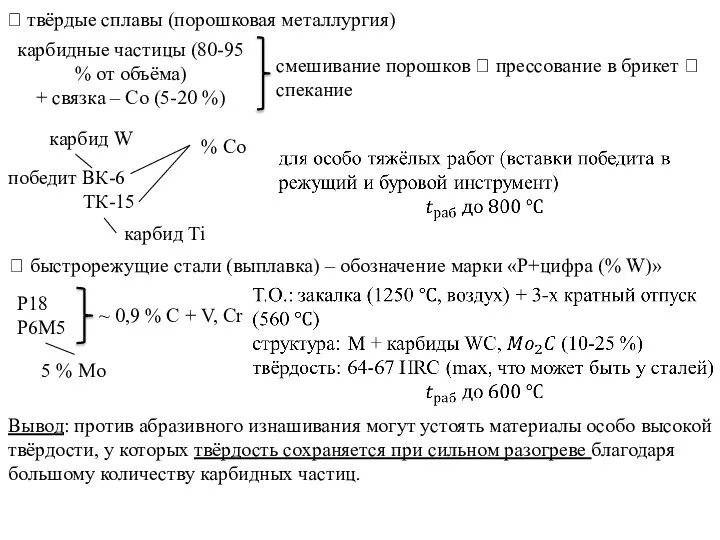

? твёрдые сплавы (порошковая металлургия)

карбидные частицы (80-95 % от объёма)

+ связка

? твёрдые сплавы (порошковая металлургия)

карбидные частицы (80-95 % от объёма)

+ связка

смешивание порошков ? прессование в брикет ? спекание

победит ВК-6

ТК-15

карбид W

% Co

карбид Ti

? быстрорежущие стали (выплавка) – обозначение марки «Р+цифра (% W)»

Р18

Р6М5

5 % Mo

~ 0,9 % С + V, Cr

Вывод: против абразивного изнашивания могут устоять материалы особо высокой твёрдости, у которых твёрдость сохраняется при сильном разогреве благодаря большому количеству карбидных частиц.

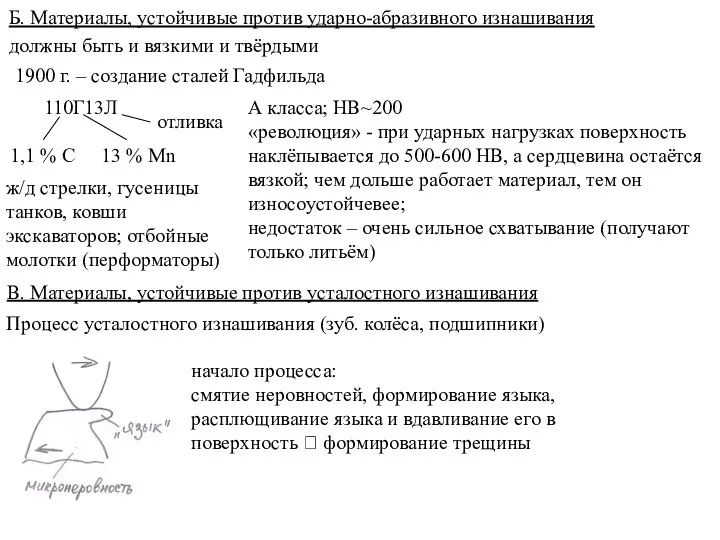

Б. Материалы, устойчивые против ударно-абразивного изнашивания

должны быть и вязкими и твёрдыми

1900

Б. Материалы, устойчивые против ударно-абразивного изнашивания

должны быть и вязкими и твёрдыми

1900

110Г13Л

1,1 % С

13 % Mn

отливка

А класса; HB~200

«революция» - при ударных нагрузках поверхность наклёпывается до 500-600 HB, а сердцевина остаётся вязкой; чем дольше работает материал, тем он износоустойчевее;

недостаток – очень сильное схватывание (получают только литьём)

ж/д стрелки, гусеницы танков, ковши экскаваторов; отбойные молотки (перформаторы)

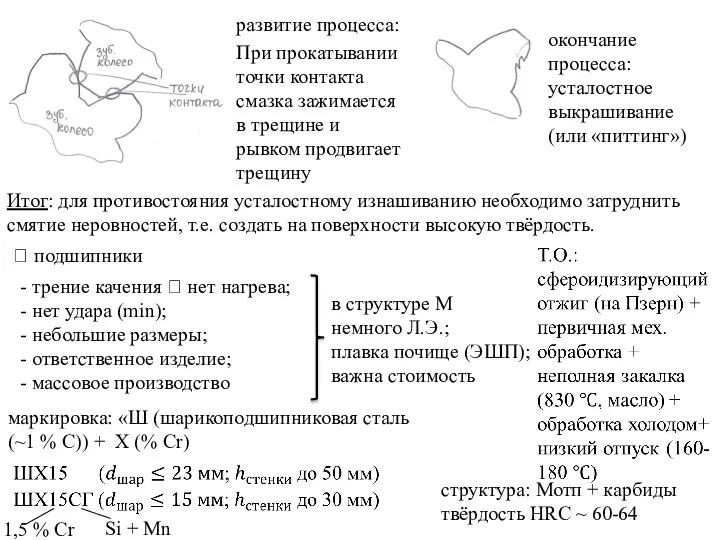

В. Материалы, устойчивые против усталостного изнашивания

Процесс усталостного изнашивания (зуб. колёса, подшипники)

начало процесса:

смятие неровностей, формирование языка, расплющивание языка и вдавливание его в поверхность ? формирование трещины

развитие процесса:

При прокатывании точки контакта смазка зажимается в трещине и рывком

развитие процесса:

При прокатывании точки контакта смазка зажимается в трещине и рывком

окончание процесса:

усталостное выкрашивание (или «питтинг»)

Итог: для противостояния усталостному изнашиванию необходимо затруднить смятие неровностей, т.е. создать на поверхности высокую твёрдость.

? подшипники

- трение качения ? нет нагрева;

- нет удара (min);

- небольшие размеры;

- ответственное изделие;

- массовое производство

в структуре М

немного Л.Э.;

плавка почище (ЭШП);

важна стоимость

маркировка: «Ш (шарикоподшипниковая сталь (~1 % С)) + Х (% Cr)

1,5 % Cr

Si + Mn

структура: Мотп + карбиды

твёрдость HRC ~ 60-64

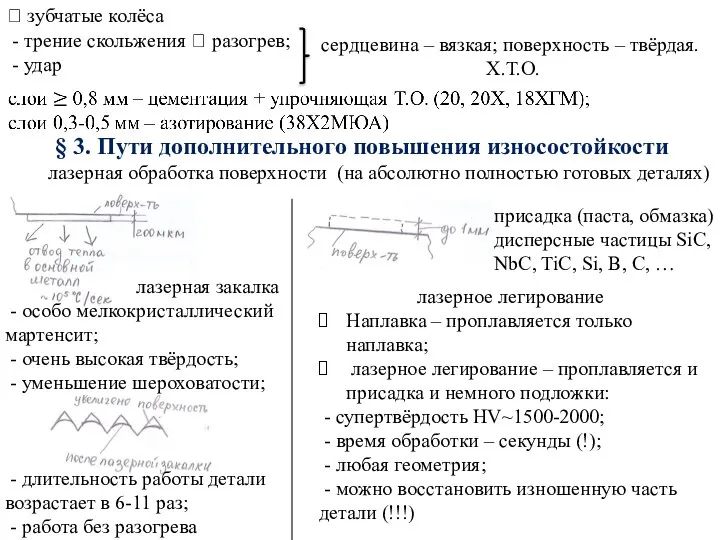

? зубчатые колёса

- трение скольжения ? разогрев;

- удар

сердцевина –

? зубчатые колёса

- трение скольжения ? разогрев;

- удар

сердцевина –

Х.Т.О.

§ 3. Пути дополнительного повышения износостойкости

лазерная обработка поверхности (на абсолютно полностью готовых деталях)

лазерная закалка

- особо мелкокристаллический мартенсит;

- очень высокая твёрдость;

- уменьшение шероховатости;

- длительность работы детали возрастает в 6-11 раз;

- работа без разогрева

лазерное легирование

Наплавка – проплавляется только наплавка;

лазерное легирование – проплавляется и присадка и немного подложки:

- супертвёрдость HV~1500-2000;

- время обработки – секунды (!);

- любая геометрия;

- можно восстановить изношенную часть детали (!!!)

присадка (паста, обмазка)

дисперсные частицы SiC, NbC, TiC, Si, B, C, …

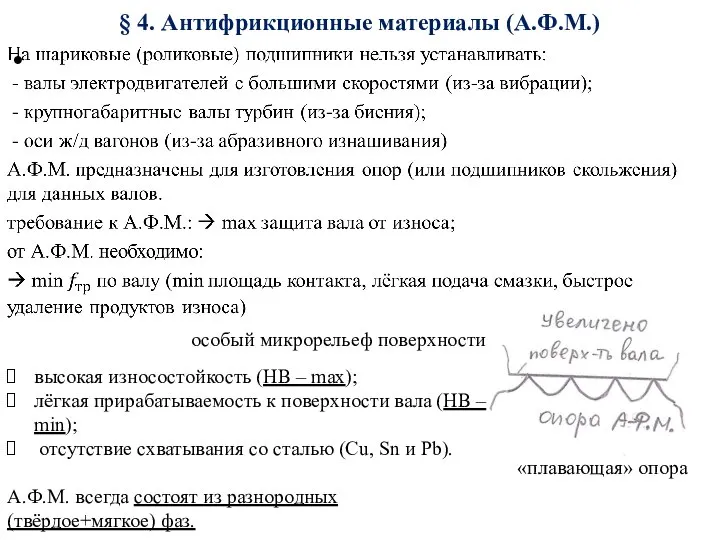

§ 4. Антифрикционные материалы (А.Ф.М.)

«плавающая» опора

особый микрорельеф поверхности

высокая износостойкость (HB –

§ 4. Антифрикционные материалы (А.Ф.М.)

«плавающая» опора

особый микрорельеф поверхности

высокая износостойкость (HB –

лёгкая прирабатываемость к поверхности вала (HB – min);

отсутствие схватывания со сталью (Cu, Sn и Pb).

А.Ф.М. всегда состоят из разнородных (твёрдое+мягкое) фаз.

А.Ф.М.

А.Ф.М.

Полистирол. Свойства полистирола

Полистирол. Свойства полистирола Алкадиены Учитель химии МОУ лицея №6 Дробот Светлана Сергеевна

Алкадиены Учитель химии МОУ лицея №6 Дробот Светлана Сергеевна Презентация по Химии "Глюкоза. Строение. Физические и химические свойства" - скачать смотреть

Презентация по Химии "Глюкоза. Строение. Физические и химические свойства" - скачать смотреть  Презентация по химии Электрохимический ряд напряжений металлов

Презентация по химии Электрохимический ряд напряжений металлов  Электролит және бейэлектролит ерітінділердің коллигативті қасие

Электролит және бейэлектролит ерітінділердің коллигативті қасие Органикалық қосылыстар құрылысының теориялық негіздері және олардың реакцияға қабілеттілігін анықтаушы факторлар

Органикалық қосылыстар құрылысының теориялық негіздері және олардың реакцияға қабілеттілігін анықтаушы факторлар Йод

Йод Презентация Сложные эфиры

Презентация Сложные эфиры Определение прочности куриного яйца (с разным цветом скорлупы: белые и коричневые)

Определение прочности куриного яйца (с разным цветом скорлупы: белые и коричневые) Даны буквы: Р, З, И, О, А, П, Т, М. В этих буквах спрятано название элемента, про который известно: - воздух на 78% состоит из простого веще

Даны буквы: Р, З, И, О, А, П, Т, М. В этих буквах спрятано название элемента, про который известно: - воздух на 78% состоит из простого веще Нуклеиновые кислоты. Строение и функции

Нуклеиновые кислоты. Строение и функции Рибофлавин - «витамин красоты»

Рибофлавин - «витамин красоты» Индикаторный метод титрования

Индикаторный метод титрования Развитие теории и практики синтеза органических веществ

Развитие теории и практики синтеза органических веществ Геохимия метасоматтческого процесса. (Лекция 7)

Геохимия метасоматтческого процесса. (Лекция 7) Оксиди неметалічних елементів. Кислотний характер оксидів та гідроксидів неметалічних елементів.

Оксиди неметалічних елементів. Кислотний характер оксидів та гідроксидів неметалічних елементів.  Кыргызстандагы химия онор жайы

Кыргызстандагы химия онор жайы Металлы в периодической системе Д. И. Менделеева. железо

Металлы в периодической системе Д. И. Менделеева. железо Вода – основа жизни на Земле

Вода – основа жизни на Земле Строение Алкенов

Строение Алкенов Тема урока: «Химические свойства солей в свете теории электролитической диссоциации».

Тема урока: «Химические свойства солей в свете теории электролитической диссоциации». Классическая теория гармонического кристалла. Гармоническое приближение. Адиабатическое приближение

Классическая теория гармонического кристалла. Гармоническое приближение. Адиабатическое приближение Введение в органическую химию. 10 класс

Введение в органическую химию. 10 класс Viscoelasticity

Viscoelasticity Предмет и значение органической химии. Сравнение органических веществ с неорганическими

Предмет и значение органической химии. Сравнение органических веществ с неорганическими Углеводы. Строение и функции

Углеводы. Строение и функции  Презентация по Химии "Регуляторы биомолекулярных процессов" - скачать смотреть

Презентация по Химии "Регуляторы биомолекулярных процессов" - скачать смотреть  Химия. 8 класс. Подготовка к контрольной работе

Химия. 8 класс. Подготовка к контрольной работе