Общая характеристика и источники сырья производств основного органического и нефтехимического синтеза. Лекция № 5-6

Содержание

- 2. 1. Изомеризация алканов Цель изомеризации н-алканов – повышение октанового числа пентан-гексановой фракции бензинов, выкипающих до 70

- 3. Теоретические основы процесса Реакции изомеризации парафиновых углеводородов являются равновесными Реакции идут без изменения объёма Небольшой экзотермический

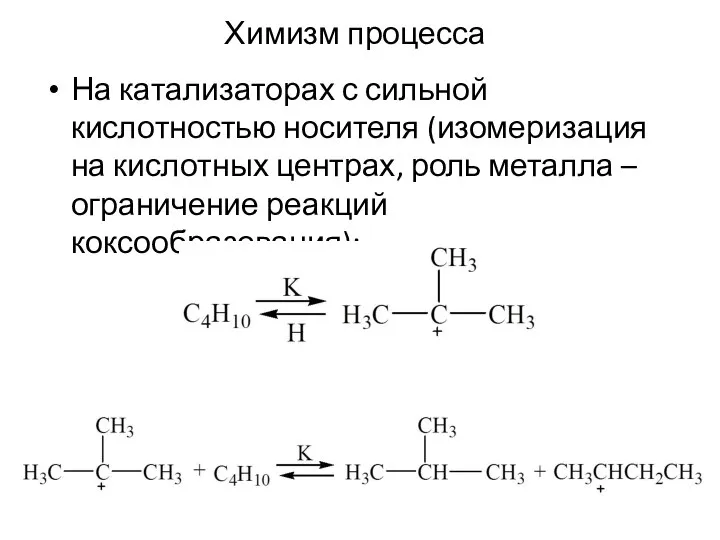

- 4. Химизм процесса На катализаторах с сильной кислотностью носителя (изомеризация на кислотных центрах, роль металла – ограничение

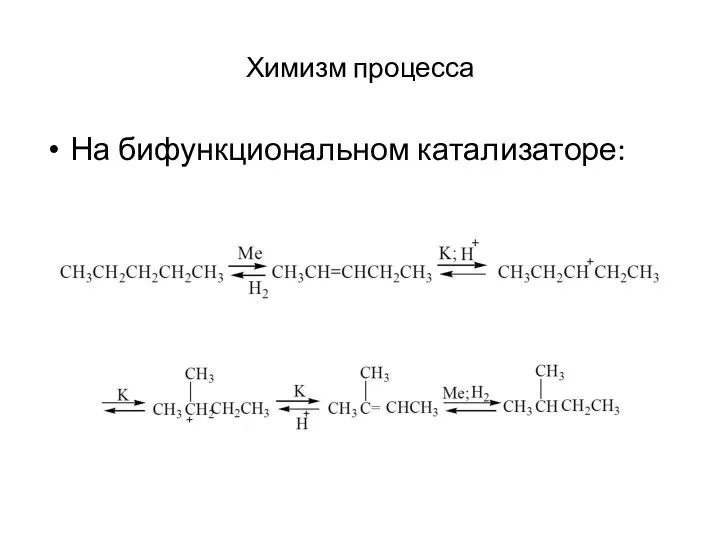

- 5. Химизм процесса На бифункциональном катализаторе:

- 6. Катализаторы В качестве металла используется платина или палладий. Носитель – фторид или хлорид алюминия, алюмосиликаты (декатионированной

- 7. Классификация катализаторов высокотемпературные катализаторы (Аl-Pt), промотированные фтором (tизом.=360–420 °С); среднетемпературные катализаторы – металл-цеолит (t =230–380 °С);

- 8. Сырьем для процесса изомеризации может быть: фракция С5+ с ГФУ; фракция С5+ (ШФЛУ) из природного и

- 9. Требования к сырью по вредным примесям: содержание серы не более 1∙10-4 мас. %; содержание азота не

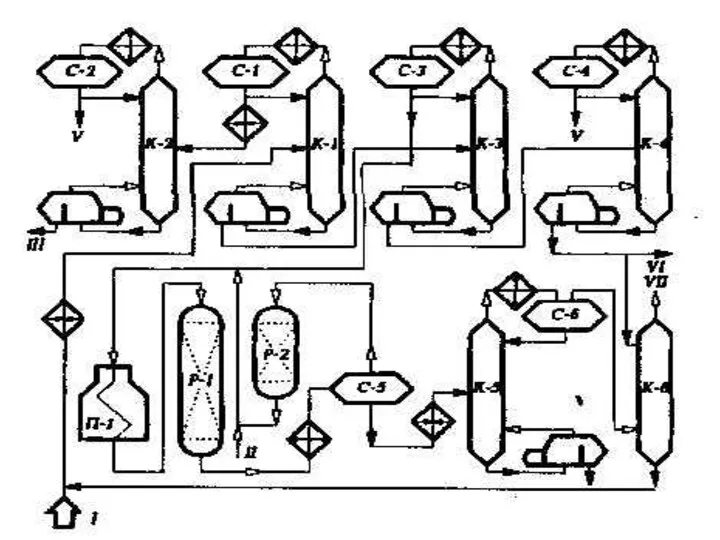

- 10. Технологическая схема Как результат термодинамического и кинетического ограничения степень превращения С5 и С6 алканов на высокотемпературном

- 12. I – сырье; II – ВСГ; III – изопентановая фракция; IV – бутановая фракция; V –

- 13. Парогазовая смесь продуктов реакции охлаждается и конденсируется в теплообменниках и холодильниках и поступает в сепаратор С-5.

- 14. Технологические параметры Температура. С повышением температуры скорость реакции изомеризации возрастает до ограничиваемого равновесием предела. Дальнейшее повышение

- 15. Блиц-тест Для получения высокооктанового компонента к товарным бензинам в промышленности применяется процесс: А). Каталитическая гидроочистка Б).

- 17. Скачать презентацию

Производство азотной кислоты

Производство азотной кислоты Вуглеводи, як компонент їжі. Їхня роль в організмі людини

Вуглеводи, як компонент їжі. Їхня роль в організмі людини Строение электронных оболочек атомов

Строение электронных оболочек атомов Научные основы процессов разделения

Научные основы процессов разделения Презентация по Химии "Пластмаси" - скачать смотреть бесплатно

Презентация по Химии "Пластмаси" - скачать смотреть бесплатно Ionization Energy

Ionization Energy Белковая инженерия ферментов. (Лекция 10)

Белковая инженерия ферментов. (Лекция 10) Химический элемент медь. (11 класс)

Химический элемент медь. (11 класс) Кристаллы и их свойства. Понятие о симметрии кристаллов и элементах симметрии. Сингония

Кристаллы и их свойства. Понятие о симметрии кристаллов и элементах симметрии. Сингония Моль. Молярная масса

Моль. Молярная масса Учебный проект Решение расчетных задач на сплавы, смеси и растворы различными методами. Автор проекта :ученица 9 клас

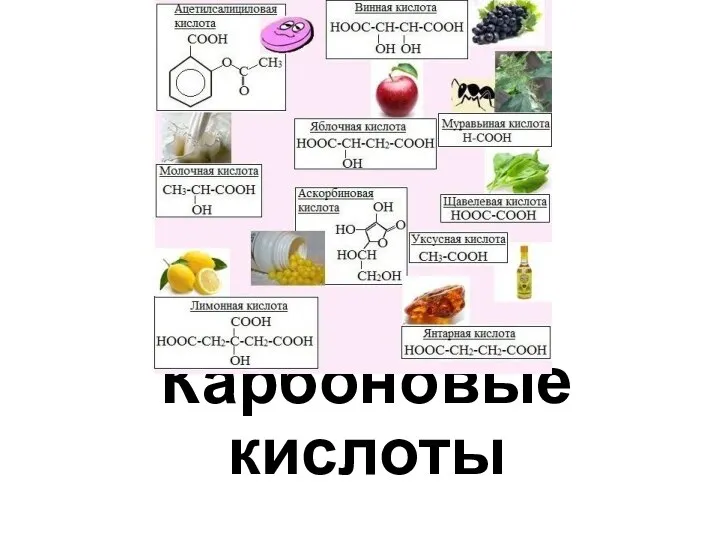

Учебный проект Решение расчетных задач на сплавы, смеси и растворы различными методами. Автор проекта :ученица 9 клас Карбоновые кислоты. Лекция 7

Карбоновые кислоты. Лекция 7 Проект соль

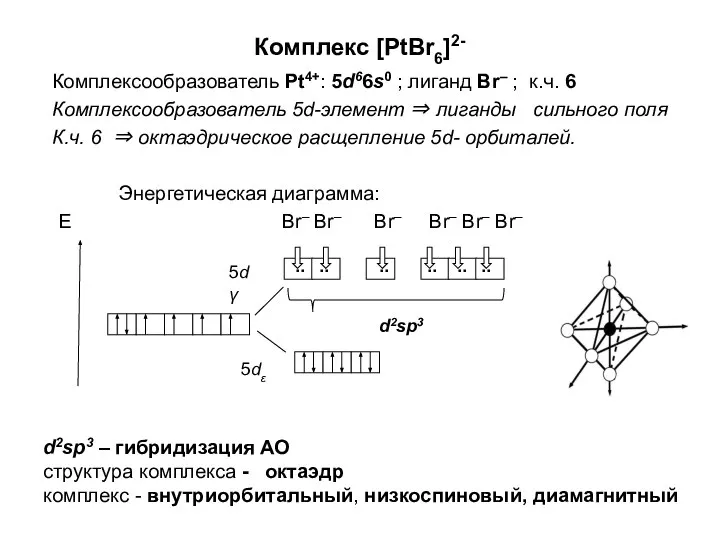

Проект соль Комплексообразователь. (Лекция 5)

Комплексообразователь. (Лекция 5) Знакомимся с химическим языком!

Знакомимся с химическим языком! Реакции ионного обмена

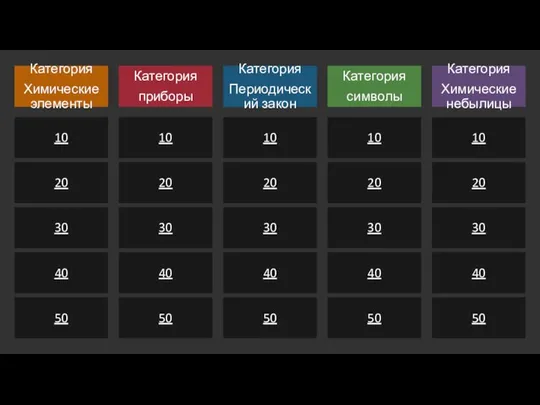

Реакции ионного обмена Химические элементы

Химические элементы Электрохимические методы анализа. Лекция 3

Электрохимические методы анализа. Лекция 3 Строение вещества. Молекулы

Строение вещества. Молекулы Органические вещества клетки. Белки

Органические вещества клетки. Белки Гниение аминокислот в кишечнике

Гниение аминокислот в кишечнике Химия в рисунках или эта удивительная химия Материал подготовила учитель высшей категории МОУ «Травниковская СОШ» Тутукова Е.Л

Химия в рисунках или эта удивительная химия Материал подготовила учитель высшей категории МОУ «Травниковская СОШ» Тутукова Е.Л Дикарбоновые кислоты

Дикарбоновые кислоты Министерство образования и науки Республики Бурятия Бичурская средняя общеобразовательная школа №3 Определение аскорбиновой к

Министерство образования и науки Республики Бурятия Бичурская средняя общеобразовательная школа №3 Определение аскорбиновой к Металлокомплексный катализ. (Лекция 16)

Металлокомплексный катализ. (Лекция 16) Разработка и внедрение метода измерений массовых концентраций сульфид-ионов в водах методом ионной хроматографии

Разработка и внедрение метода измерений массовых концентраций сульфид-ионов в водах методом ионной хроматографии Ш. Мәрҗани исемендәге Комыргуҗа урта мәктәбе Физика укытучысы Шәрәфетдинова Р.З. 2012 ел

Ш. Мәрҗани исемендәге Комыргуҗа урта мәктәбе Физика укытучысы Шәрәфетдинова Р.З. 2012 ел Слайд-шоу

Слайд-шоу