Содержание

- 2. ПРОБЛЕМЫ ПРИ УПРАВЛЕНИИ КАЧЕСТВОМ ПРОЦЕССОВ

- 3. ВИДЫ ПРОБЛЕМ Проблема в широком смысле - это сложный теоретический или практический вопрос, требующий изучения и

- 4. Решение Что хочется Что требуется Что есть

- 6. Стратегические проблемы Тактические проблемы Тактические проблемы Оперативные проблемы ВИДЫ ПРОБЛЕМ Тактические проблемы

- 7. ЗАДАНИЕ 3.1 Выбрать изделие (услугу), описать возможные проблемы при его изготовлении (при предоставлении услуги).

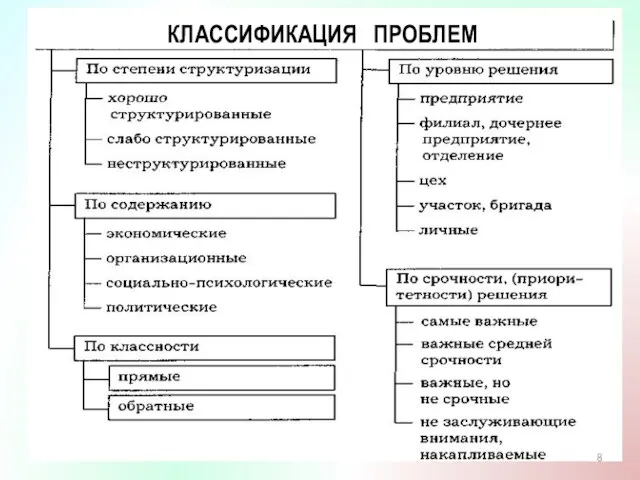

- 8. КЛАССИФИКАЦИЯ ПРОБЛЕМ

- 9. АНАЛИЗ ПРОБЛЕМЫ

- 10. АНАЛИЗ ПРОБЛЕМЫ При анализе проблемы важно отличать ее симптомы, причины и следствия. Симптомы (идентификация) проблемы –

- 11. ЗАДАНИЕ 3.2 Выбрать изделие (услугу), проблемы, провести их анализ (симптомы, причины, следствия)

- 12. ИДЕНТИФИКАЦИЯ ПРОБЛЕМЫ

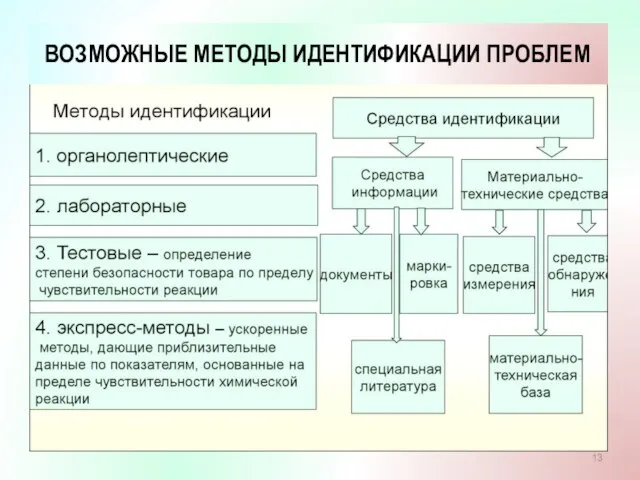

- 13. ВОЗМОЖНЫЕ МЕТОДЫ ИДЕНТИФИКАЦИИ ПРОБЛЕМ

- 14. ВОЗМОЖНЫЕ МЕТОДЫ ИДЕНТИФИКАЦИИ ПРОБЛЕМ

- 15. ЗАДАНИЕ 3.3 Выбрать изделие (услугу), описать возможные методы идентификации проблем при его изготовлении (при предоставлении услуги).

- 16. ПРИЧИНЫ ПОЯВЛЕНИЯ ПРОБЛЕМ С КАЧЕСТВОМ ПРОЦЕССОВ

- 17. ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ПРОБЛЕМ ПРОБЛЕМА Влияние внешней среды Влияние внутренней среды

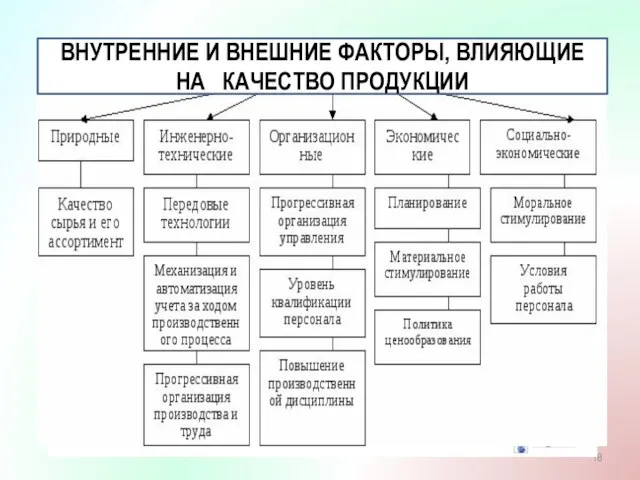

- 18. ВНУТРЕННИЕ И ВНЕШНИЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА КАЧЕСТВО ПРОДУКЦИИ

- 19. ВЛИЯНИЕ ВНУТРЕННЕЙ И ВНЕШНЕЙ СРЕДЫ

- 20. ВНУТРЕННИЕ ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ПРОБЛЕМ

- 21. ПРИЧИНЫ ПРОБЛЕМ КАЧЕСТВА ПРОДУКЦИИ можно подразделить на четыре категории: 1) технология, 2) методология, 3) компетентность работников,

- 22. Компетентность работников — это способность сотрудников организации предприятия обеспечивать ее качественную деятельность. Компетентные работники понимают свои

- 23. Рабочей атмосфере на предприятиях с традиционным стилем управления присущи три черты, препятствующие повышению эффективности и качества:

- 24. ДИАГРАММА ИСИКАВЫ ДЛЯ ВЫЯВЛЕНИЯ ПРИЧИН ПРОБЛЕМ

- 25. ПРИМЕР ДИАГРАММЫ ИСИКАВЫ

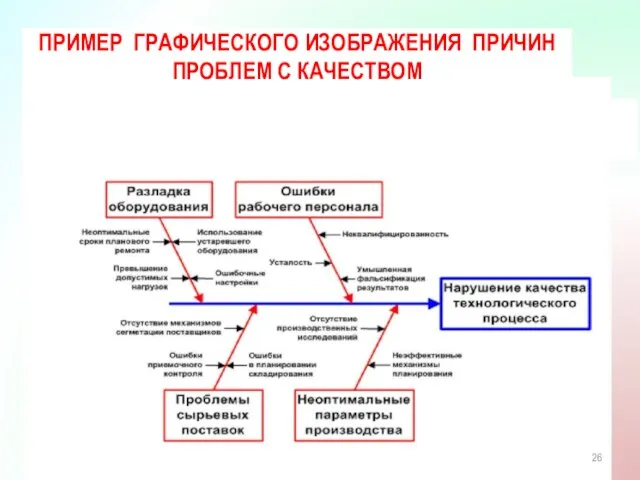

- 26. ПРИМЕР ГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ ПРИЧИН ПРОБЛЕМ С КАЧЕСТВОМ

- 27. МЕТОД «ПЯТЬ ПОЧЕМУ?» Пять почему — техника, используемая для изучения причинно-следственных связей, лежащих в основе той

- 29. МЕТОД ПЯТЬ «ПОЧЕМУ?» Анализируя проблему, задавайте вопрос «почему?» пять раз, тогда вы сможете найти истинные причины

- 30. ПРИМЕР ПРИМЕНЕНИЯ МЕТОДА ПЯТЬ «ПОЧЕМУ?» 1. Почему прервался процесс движения, автомобиль остановился? Потому что была перегрузка,

- 31. ВЫБОР ПРИОРИТЕТНОЙ ПРИЧИНЫ ПОЯВЛЕНИЯ ПРОБЛЕМНОЙ СИТУАЦИИ При анализе проблемы выявляется большое множе-ство причин ее появления. Требуется

- 32. АНАЛИЗ ПО ПАРЕТО Обычно большинство проблем обусловлены целым рядом причин. Если проблема повторяется и в то

- 33. АНАЛИЗ ПО ПАРЕТО Анализ по Парето может помочь выявлению либо наиболее часто встречающейся причины, либо причины,

- 34. ДИАГРАММА ПАРЕТО

- 35. 80%

- 36. МЕТОД АНАЛИЗА СИЛ Применение метода анализа сил может осуществляться посредством следующих шагов: 1) определение проблемы, определение

- 37. МЕТОД АНАЛИЗА СИЛ СИЛЫ СПОСОБСТВУЮЩИЕ решению проблемы ПРОБЛЕМА ПУТИ РЕШЕНИЯ ПРОБЛЕМЫ МЕШАЮЩИЕ уменьшить проблему

- 38. ПРИМЕР АНАЛИЗА СИЛ

- 39. ХОСИН КАНРИ – исполнение направление деятельности Если переводить дословно с японского, то «канри» — управление, контроль,

- 40. МЕТОД АНАЛИЗА СИЛ (ПОЛОЖИТЕЛЬНЫХ И ОТРИЦАТЕЛЬНЫХ СТОРОН) применяется и в других случаях принятия решений

- 41. Чтобы данный метод сработал эффективно, необходимо соблюдение следующих условий: 1) определение проблемы и желаемых результатов должно

- 42. ЗАДАНИЕ 3.4 Выбрать изделие (услугу), провести анализ сил при появлении проблемы.

- 43. МЕТОДЫ АНАЛИЗА ПРОБЛЕМНЫХ СИТУАЦИЙ

- 44. КАРТА КОНФЛИКТА

- 45. ПРИМЕР КАРТЫ КОНФЛИКТА

- 46. АНАЛИЗ КОНФЛИКТНОЙ СИТУАЦИИ

- 47. УСТРАНЕНИЕ ПРОБЛЕМ И УЛУЧШЕНИЕ КАЧЕСТВА

- 48. ЭТАПЫ РАБОТЫ ПО УСТРАНЕНИЮ ПРОБЛЕМ Решение проблемы осуществляется в ходе следующих семи этапов: Поиск проблемы: выявление

- 49. УСТРАНЕНИЕ ПРИЧИН ПРОБЛЕМ Устранение причин проблем возможно путем принятия корректирующих и предупреждающих действий. Разработка корректирующих действий

- 50. УСТРАНЕНИЕ ПРИЧИН ПРОБЛЕМ Для внедрения корректирующего мероприятия необходимо тщательно скоординировать и точно сообщить о том, что

- 51. УСТРАНЕНИЕ ПРИЧИН ПРОБЛЕМ

- 52. ПОЛОЖЕНИЯ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ В МС ИСО 9001:2000: Наиболее важные положения по постоянному улучшению в МС

- 53. ПОЛОЖЕНИЯ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ В МС ИСО 9001:2000: Организация должна определять и своевременно обеспечивать необходимые ресурсы

- 54. ПОЛОЖЕНИЯ ПО ПОСТОЯННОМУ УЛУЧШЕНИЮ В МС ИСО 9001:2000: Организация должна способствовать постоянному улучшению СМК путем внедрения

- 55. Метод «FMEA – анализ характера и последствий отказов»

- 56. FMEA – АНАЛИЗ ХАРАКТЕРА И ПОСЛЕДСТВИЙ ОТКАЗОВ FMEA – Failure Mode and Effects Analysis – систематический

- 57. ЭТАПЫ АНАЛИЗА ХАРАКТЕРА И ПОСЛЕДСТВИЙ ОТКАЗОВ Определяется частота возникновения дефекта - А оценивается по 10-балльной шкале;

- 58. ОБЛАСТИ ПРИМЕНЕНИЯ FMEA – АНАЛИЗА 1.Проектирование новой конструкции 2.Модернизация старой конструкции 3. Изменение условий эксплуатации

- 59. ПРИМЕР РЕШЕНИЯ ЗАДАЧИ НА FMEA -АНАЛИЗ

- 60. ЗАДАНИЕ 3.5 Выбрать изделие, указать процессы, необходимые для его изготовления. Указать возможные дефекты. Провести их анализ

- 61. Метод «Функционально-стоимостный анализ»

- 62. ФСА (ФУНКЦИОНАЛЬНО-СТОИМОСТНЫЙ АНАЛИЗ) — метод технико-экономического исследования процессов, направленный на оптимизацию соотношения между их потребительскими свойствами

- 63. ОСНОВНЫЕ ИДЕИ ФСА Потребителя интересует не продукция как таковая, а польза, которую он получит от её

- 64. По степени полезности различают функции - полезные, - нейтральные ( бесполезные), - вредные. Нейтральная функция не

- 67. ФСА (ФУНКЦИОНАЛЬНО-СТОИМОСТНЫЙ АНАЛИЗ)

- 68. ВИДЫ СЛАБЫХ МЕСТ В ПРОЦЕССЕ – избыточные работы; – избыточность промежуточного продукта; – избыточность измерений (сверхконтроль);

- 69. Ценность ФСА КАК БЫЛО И КАК СТАЛО?

- 70. ПРИМЕР ФСА

- 71. ПРИМЕР ФСА Изделие – кошелек. Нужные функции – приобретение материала, раскрой, изготовление, украшение. Нейтральные – уборка

- 72. ЗАДАНИЕ 3.6 Выбрать изделие, указать процессы, необходимые для его изготовления. Указать возможные функции. Провести их анализ

- 73. В процессе производства в организации выполняется множество действий. Их можно разделить на три категории. Действия, добавляющие

- 74. Ценность для потребителя, в основном, не зависит от того, каковы были затраты на производство. Если бы

- 75. Потери, если на соблюдать принцип

- 76. Организация – вуз Процессы, добавляющие ценность (ДДЦ) обучающимся– учебный, научный. Процессы, добавляющие ценность организации (ДДО)– выдача

- 77. Метод «SWOT – анализ процесса»

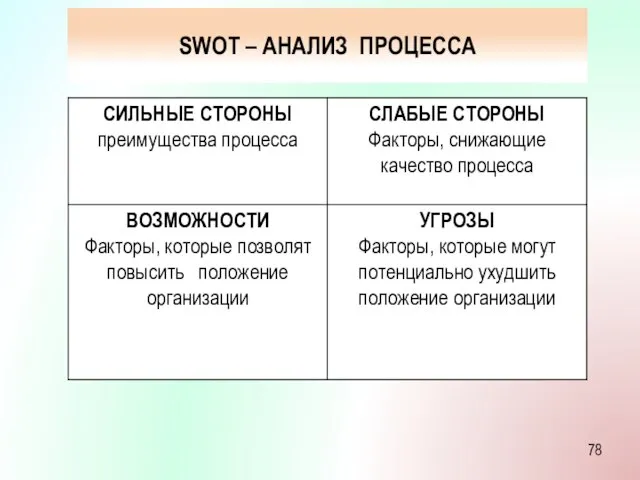

- 78. SWOT – АНАЛИЗ ПРОЦЕССА

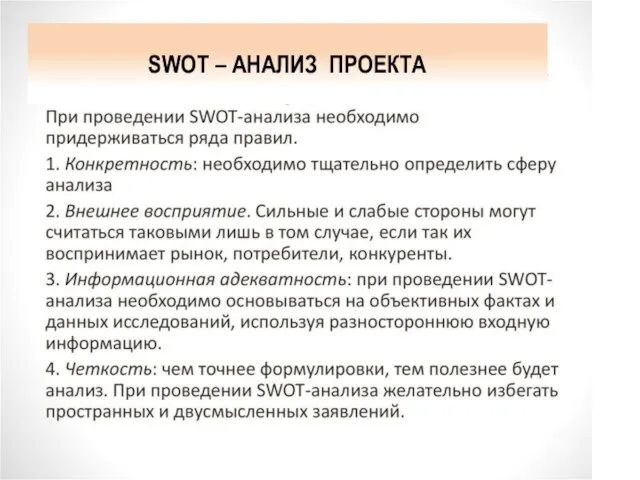

- 79. SWOT – АНАЛИЗ ПРОЕКТА

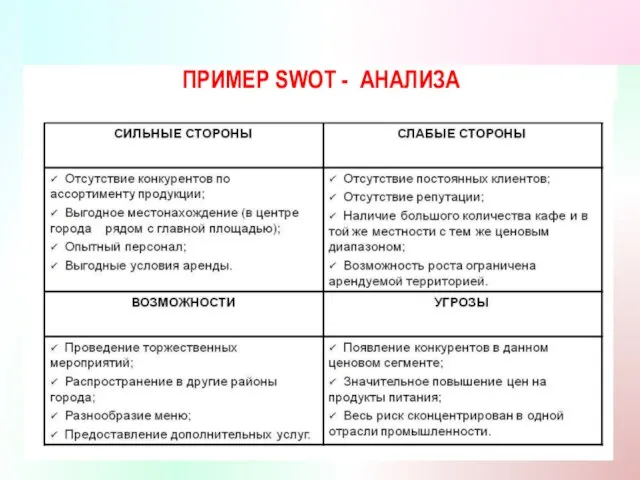

- 80. ПРИМЕР SWOT - АНАЛИЗА

- 81. ЗАДАНИЕ 3.7 Провести SWOT- анализ выбранного Вами проекта.

- 82. Метод «Ноль дефектов»

- 83. Методы «Древовидная и матричные диаграммы»

- 84. ДРЕВОВИДНАЯ ДИАГРАММА Древовидная диаграмма используется в качестве метода системного определения оптимальных средств решения возникших проблем и

- 85. ДРЕВОВИДНАЯ ДИАГРАММА Анализ может осуществляться в разных аспектах, например, для: выявления тех подпроблем, совокупность которых отражает

- 86. ПРИМЕР ДРЕВОВИДНОЙ ДИАГРАММЫ

- 87. ЗАДАНИЕ 3.8 Построить древовидную диаграмму выбранной Вами проблемы

- 88. МАТРИЧНАЯ ДИАГРАММА Матричная диаграмма (таблица качества; матрица связей, матричное представление данных) – инструмент, позволяющий выявлять важность

- 89. МАТРИЦА ВОЗМОЖНОСТЕЙ Для успешного анализа окружения процессов организации важно не только уметь вскрывать угрозы и возможности,

- 90. МАТРИЦА ВОЗМОЖНОСТЕЙ Матрица строится следующим образом: сверху по горизонтали откладывается степень влияния возможности на деятельность организации

- 91. МАТРИЦА ВОЗМОЖНОСТЕЙ

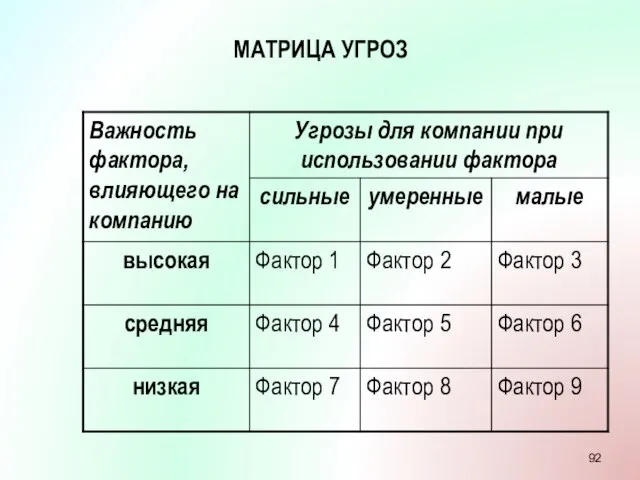

- 92. МАТРИЦА УГРОЗ

- 93. ЗАДАНИЕ 3.9 Построить матрицы возможностей и угроз для выбранной Вами организации с указанием факторов, влияющих на

- 94. МЕТОДЫ УЛУЧШЕНИЯ ПРОЦЕССОВ

- 95. ДВА ОСНОВНЫХ ПОДХОДА К ОСУЩЕСТВЛЕНИЮ ПОСТОЯННОГО УЛУЧШЕНИЯ ПРОЦЕССОВ Имеются два основных подхода к осуществлению постоянного улучшения

- 96. ДВА ОСНОВНЫХ ПОДХОДА К ОСУЩЕСТВЛЕНИЮ УЛУЧШЕНИЯ ПРОЦЕССОВ 1.Подход стратегического прорыва в улучшении качества, так называемый "Kayrio",

- 97. МЕТОД ПЯТЬ «S»: Упрощение (Simplify) — отделение и устранение ненужных действий. Приведение в порядок (Straighten) —

- 98. Методы постепенного улучшения

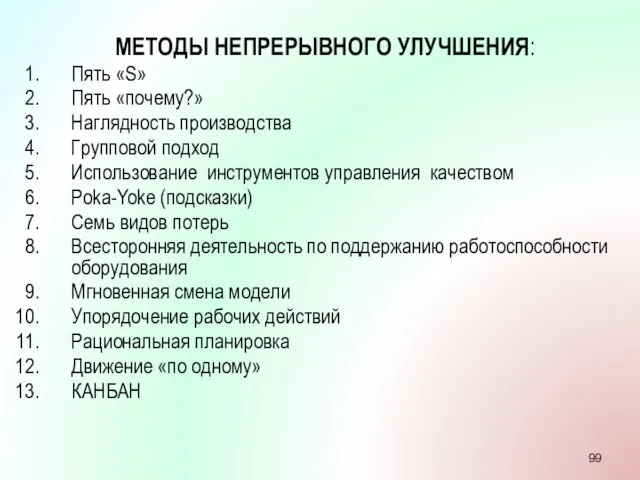

- 99. МЕТОДЫ НЕПРЕРЫВНОГО УЛУЧШЕНИЯ: Пять «S» Пять «почему?» Наглядность производства Групповой подход Использование инструментов управления качеством Poka-Yokе

- 100. МЕТОДЫ НЕПРЕРЫВНОГО УЛУЧШЕНИЯ: 1. Пять «S»: Упрощение (Simplify) — отделение и устранение ненужных действий Приведение в

- 101. МЕТОД «ПЯТЬ S»

- 102. 1.Сортировка 2 .Соблюдение порядка 3.Содержание в чистоте 4.Стандартиза-ция 5.Совершенство-вание

- 105. МЕТОД «СЕМЬ ВИДОВ ПОТЕРЬ» Перепроизводство — производство продукции в объеме, превышающем необходимый Простои — бесполезно потраченное

- 106. МЕТОДЫ УЛУЧШЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА Наглядность производства Концепция построения производства, при которой информация легкодоступна и понятна каждому

- 107. 3.Поддержание работоспособности оборудования Общефирменная программа поддержания оборудования в таком рабочем состоянии, которое обеспечивает его эффективную работу

- 108. ЗАДАНИЕ 3.15 Выбрать систему процессов (организацию) и разработать мероприятия по их улучшению путем устранения потерь и

- 109. МЕТОДЫ ПРОРЫВА Проекты прорыва выполняются при коренной переработке существующих процессов и включают: определение целей и краткое

- 110. Метод «Бенчмаркинг»

- 111. МЕТОД БЕНЧМАРКИНГ

- 113. МЕТОД БЕНЧМАРКИНГ

- 114. ВИДЫ БЕНЧМАРКИНГА

- 115. ПОНЯТИЕ «БЕНЧМАРКИНГ»

- 116. Метод «Точно вовремя и устранение вредных процессов»

- 117. ПРОГРАММА «ТОЧНО ВО ВРЕМЯ» .

- 118. ПРОГРАММА «ТОЧНО ВО ВРЕМЯ» Основная идея концепции заключается в следующем: если производственное расписание задано, то можно

- 121. Скачать презентацию

სამუშაო ძალის მოდელი

სამუშაო ძალის მოდელი Особенности мотивации труда персонала

Особенности мотивации труда персонала Совершенствование системы оплаты труда работников предприятия на примере ООО Ателье Карина

Совершенствование системы оплаты труда работников предприятия на примере ООО Ателье Карина Система взаимодействия специалистов в системе культуры и искусства

Система взаимодействия специалистов в системе культуры и искусства Организационная культура

Организационная культура Мультимодальные перевозки

Мультимодальные перевозки Формальные каналы коммуникации в организации

Формальные каналы коммуникации в организации Основы управления персоналом

Основы управления персоналом Cохранение знаний. C. Дюрст

Cохранение знаний. C. Дюрст Культура организации. Виды культур. Ритуалы, церемонии, символы организаций

Культура организации. Виды культур. Ритуалы, церемонии, символы организаций Деловые переговоры

Деловые переговоры Основные понятия теории организации

Основные понятия теории организации Технология работы службы приема и размещения и пути ее совершенствования (на примере гостиницы Парк Дракино)

Технология работы службы приема и размещения и пути ее совершенствования (на примере гостиницы Парк Дракино) Инструкция по оформлению доставки товаров на платформу Бауцентр Рус г. Пушкино

Инструкция по оформлению доставки товаров на платформу Бауцентр Рус г. Пушкино Закупочная логистика

Закупочная логистика Пример линейной, функциональной и штабной разновидностей организационной структуры

Пример линейной, функциональной и штабной разновидностей организационной структуры Инструкция по заполнению презентации на закрытие

Инструкция по заполнению презентации на закрытие Управленческий учет. Содержание, задачи и основные методы

Управленческий учет. Содержание, задачи и основные методы Оценка компетенций персонала

Оценка компетенций персонала Процесс контроля и координирования (регулирования)

Процесс контроля и координирования (регулирования) Организация перевозок и управление на автомобильном транспорте. Объединение автовокзалов и автостанций

Организация перевозок и управление на автомобильном транспорте. Объединение автовокзалов и автостанций Бизнес-процесс продажи со склада Игумново

Бизнес-процесс продажи со склада Игумново Advanced Micro Devices

Advanced Micro Devices Понятие и сущность организации

Понятие и сущность организации Метрологическое обеспечение качества

Метрологическое обеспечение качества Методы принятия управленческих решений

Методы принятия управленческих решений Стратегия личностного и профессионального роста бухгалтера внутри компании

Стратегия личностного и профессионального роста бухгалтера внутри компании Функции управления мотивация

Функции управления мотивация