Содержание

- 2. Одной из первых попыток практического внедрения концепции Just-In-Time стала разработанная корпорацией Toyota Motors система KANBAN (в

- 3. История KANBAN Микрологистическая система KANBAN впервые внедрена корпорацией Toyota Motors в 1972 г. на заводе «Такахама»

- 4. Ключевые элементы среды: рациональная организация и сбалансированность производства; всеобщий контроль качества на всех стадиях производственного процесса

- 5. Виды KANBAN Тарный KANBAN (содержит информацию о наименовании детали, номере детали, количестве деталей, адресе получателя детали,

- 6. 2. Карточный KANBAN (представляет собой карточку, имеющую: цвет карточки, адрес отправителя детали, наименование детали, номер детали,

- 7. 3. Программный KANBAN (технология работает по тому же принципу, что и карточный «канбан», но при помощи

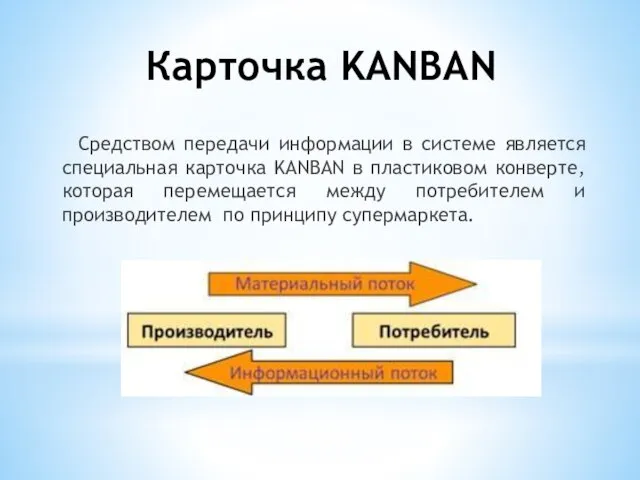

- 8. Карточка KANBAN Средством передачи информации в системе является специальная карточка KANBAN в пластиковом конверте, которая перемещается

- 9. Виды карточек Распространены два вида карточек: отбора производственного заказа. Эти карточки циркулируют внутри предприятия-производителя, его филиалов

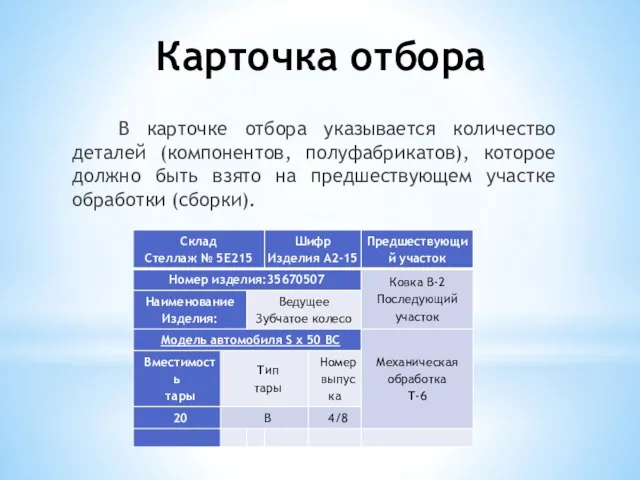

- 10. Карточка отбора В карточке отбора указывается количество деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем

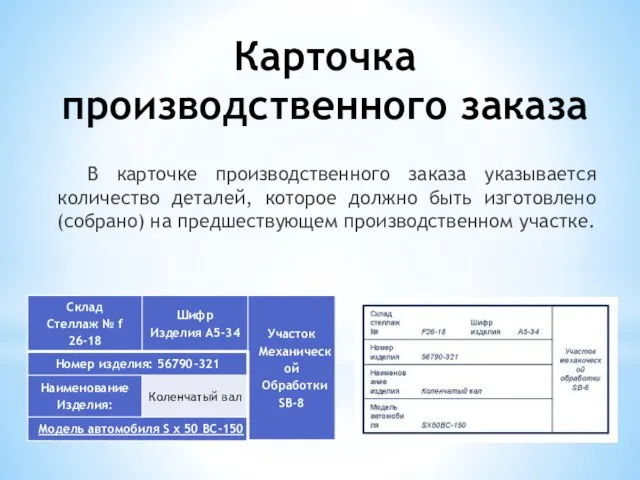

- 11. Карточка производственного заказа В карточке производственного заказа указывается количество деталей, которое должно быть изготовлено (собрано) на

- 12. Правила эффективного применения карточек KANBAN: Каждый последующий рабочий процесс изымает указанное карточкой KANBAN количество деталей от

- 13. Товар всегда пристраивается к карточке. Карточка является своеобразным заказом на изготовление товара. Дефектные детали не передаются

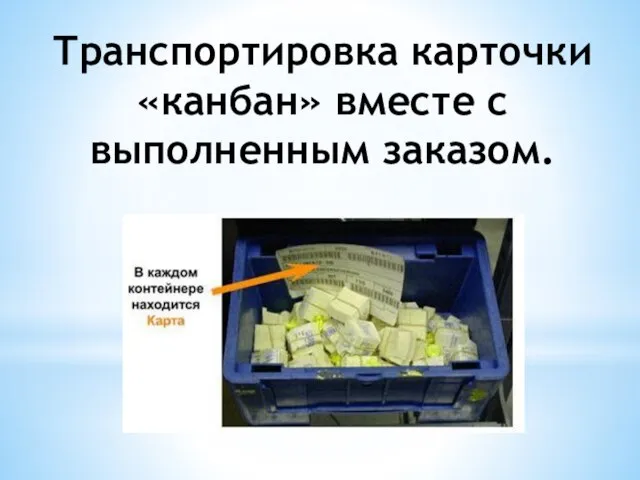

- 14. Транспортировка карточки «канбан» вместе с выполненным заказом.

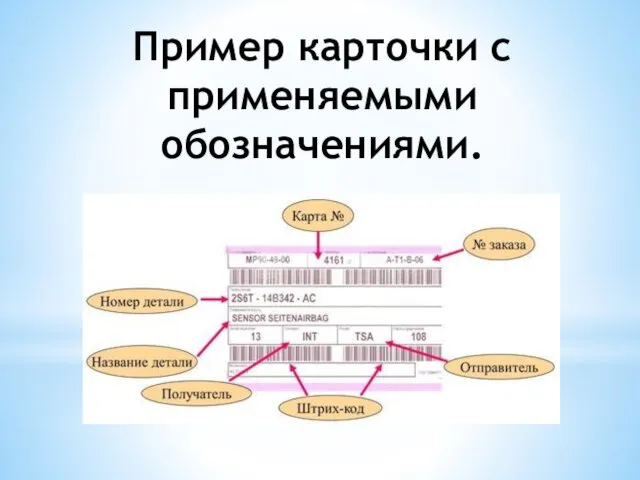

- 15. Пример карточки с применяемыми обозначениями.

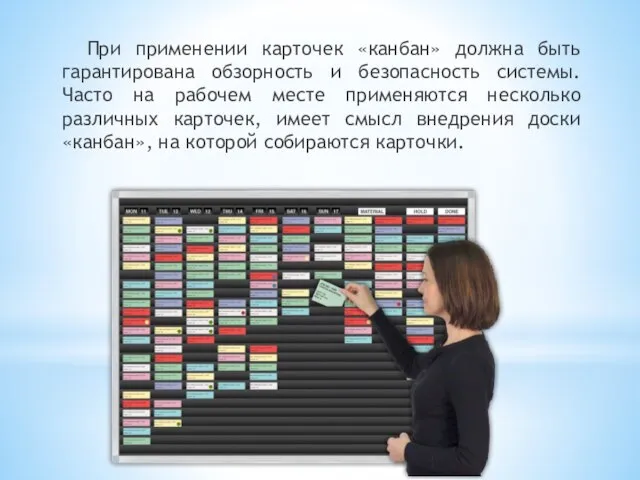

- 16. При применении карточек «канбан» должна быть гарантирована обзорность и безопасность системы. Часто на рабочем месте применяются

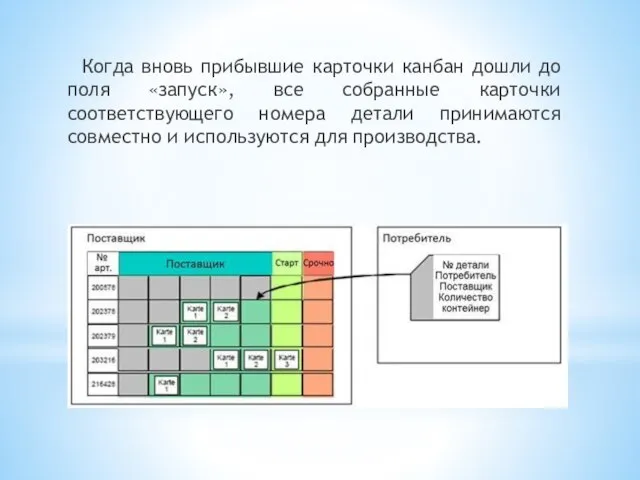

- 17. Когда вновь прибывшие карточки канбан дошли до поля «запуск», все собранные карточки соответствующего номера детали принимаются

- 18. Системы, применяемые при внедрении KANBAN системы всестороннего (всеобщего) управления качеством, направленное на снижение себестоимости продукции, повышение

- 19. Внедрение системы KANBAN позволяет значительно повысить качество выпускаемой продукции; сократить продолжительность логистических циклов, существенно повысив тем

- 20. KANBAN сегодня Систему KANBAN на нынешнем этапе развития мировой экономики широко применяют предприятия, фирмы и компании

- 21. Результаты KANBAN Анализ деятельности свыше 80 фирм ФРГ показал, что при использовании логистической системы KANBAN производственные

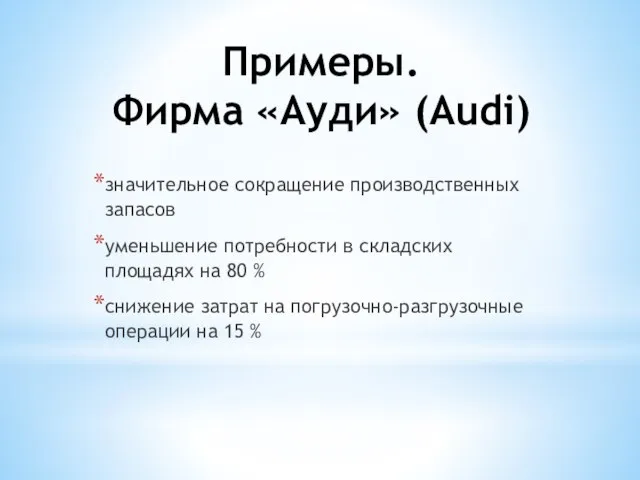

- 22. Примеры. Фирма «Ауди» (Audi) значительное сокращение производственных запасов уменьшение потребности в складских площадях на 80 %

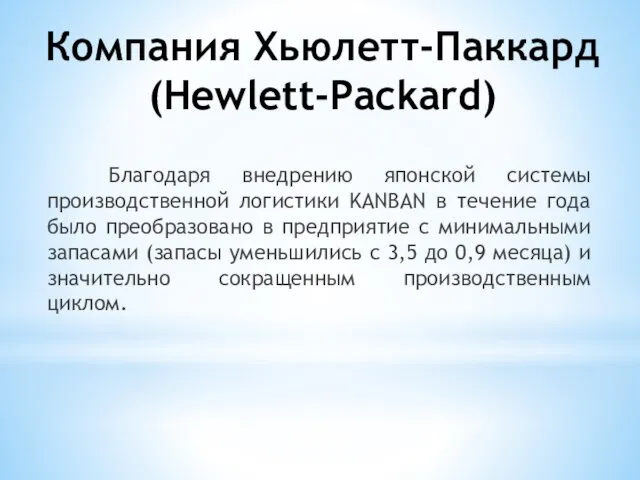

- 23. Компания Хьюлетт-Паккард (Hewlett-Packard) Благодаря внедрению японской системы производственной логистики KANBAN в течение года было преобразовано в

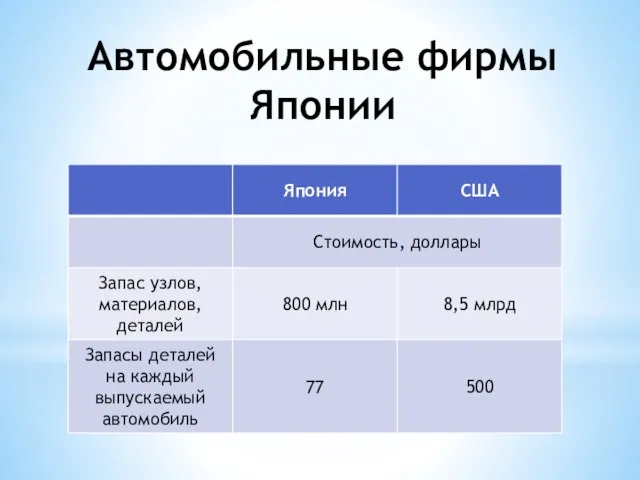

- 24. Автомобильные фирмы Японии

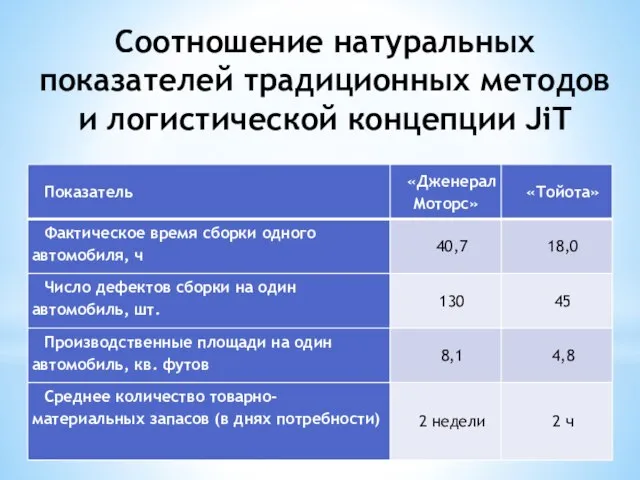

- 25. Соотношение натуральных показателей традиционных методов и логистической концепции JiT

- 27. Скачать презентацию

Сущность менеджмента. Лекция №2

Сущность менеджмента. Лекция №2 Тайм-менеджмент для специалистов, работающих с людьми. Технологии риелторской деятельности

Тайм-менеджмент для специалистов, работающих с людьми. Технологии риелторской деятельности V Континентов изменений (Модель Ральфа Лангрена)

V Континентов изменений (Модель Ральфа Лангрена) Процессная модель структуры организации

Процессная модель структуры организации Global Manager

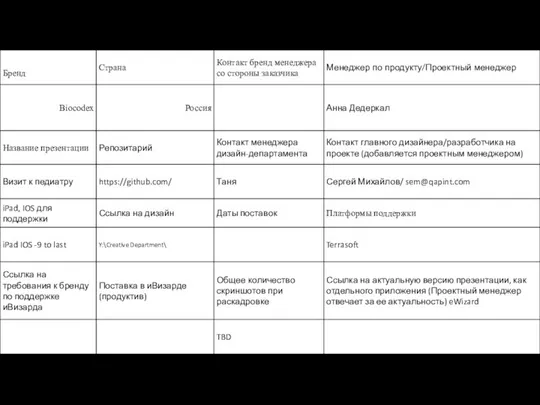

Global Manager Контакт бренд менеджера со стороны заказчика

Контакт бренд менеджера со стороны заказчика Документальное оформление транспортных услуг

Документальное оформление транспортных услуг Система Business Process Management (BPM). Управленческая стратегия

Система Business Process Management (BPM). Управленческая стратегия Отбор персонала. Часть 2

Отбор персонала. Часть 2 Концептуальные основы лидерства

Концептуальные основы лидерства Экспедирование грузов

Экспедирование грузов Стратегический менеджмент

Стратегический менеджмент Церемония - сердце свадьбы

Церемония - сердце свадьбы Стратегический анализ

Стратегический анализ How to get a job in salon on car sale, and to become the managing director

How to get a job in salon on car sale, and to become the managing director Организация службы делопроизводства в кадрах

Организация службы делопроизводства в кадрах Управление международными проектами

Управление международными проектами IT управление предприятием

IT управление предприятием Использование социальных технологий для повышения трудовой мотивации

Использование социальных технологий для повышения трудовой мотивации Международный опыт управления человеческими ресурсами

Международный опыт управления человеческими ресурсами Факторы планирования персонала. Тема 2

Факторы планирования персонала. Тема 2 Стратегическое управление эффективностью бизнеса ОАО ФосАгро

Стратегическое управление эффективностью бизнеса ОАО ФосАгро Менеджер по развитию и обучению персонала

Менеджер по развитию и обучению персонала Концепция менеджмента качества. Производство радиоэлектронных приборов. Концепция четырех слонов

Концепция менеджмента качества. Производство радиоэлектронных приборов. Концепция четырех слонов Нетворкинг. Зачем заниматься нетворкингом

Нетворкинг. Зачем заниматься нетворкингом Риск-мани менеджмент, расчет плечей, рабочего объема

Риск-мани менеджмент, расчет плечей, рабочего объема Транспортная логистика и экспедирование для Украины

Транспортная логистика и экспедирование для Украины Процессы и области знаний управления проектами

Процессы и области знаний управления проектами